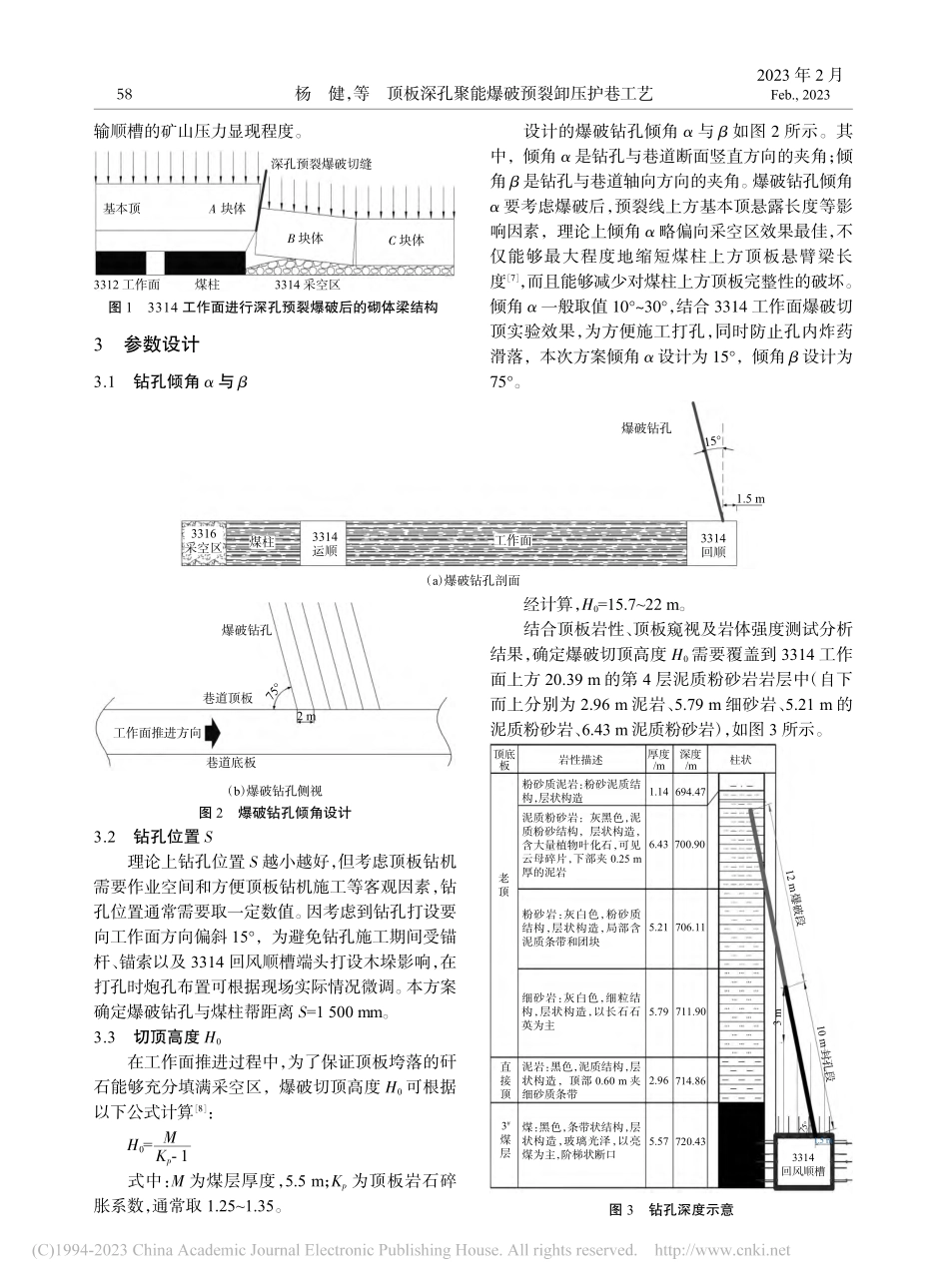

2023年2月Feb.,2023doi:10.3969/j.issn.1672-9943.2023.01.018顶板深孔聚能爆破预裂卸压护巷工艺杨健,张凯(山西天地王坡煤业有限公司,山西晋城048012)[摘要]王坡煤矿3312运输顺槽为复用留巷,由于受临近3314综采工作面采动影响,3312运输顺槽出现了两帮强烈挤压、顶板破碎下沉和底板底鼓的全断面变形。为了减小或消除临近留用巷道的有害变形,保证围岩的整体完整性,避免留用巷道围岩变形破坏后进行二次维修甚至多次巷修,在3314回风顺槽顶板采用深孔聚能爆破预裂卸压技术。爆破后利用钻孔窥视仪对3314回风顺槽顶板预留空孔观察表明:孔内9.1~21.9m之间纵向和横向裂隙交错发育,以纵向裂隙为主。3312运输顺槽顶板离层量和巷道收敛量均控制在50mm之内时,巷道帮鼓、底鼓现象得到一定程度的改善。[关键词]深孔聚能爆破;预裂卸压;临空巷道[中图分类号]TD235.33[文献标识码]B[文章编号]1672-9943(2023)01-0057-040引言针对综采工作面上隅角悬顶面积过大及复用巷道变形严重的问题,通过对回采工作面顺槽顶板进行超前预裂爆破,可有效切断煤柱上覆坚硬岩层应力传递,减小煤柱侧悬臂梁长度,减少采动影响对回采工作面留用巷道的应力集中和破坏,解决上隅角悬顶问题,实现巷道卸压和保护的目的[1]。郭德勇等[2]应用ANSYS/LS-DYNA模拟了岩体爆破致裂,表明聚能方向上岩体粉碎区范围相对较小,裂隙扩张半径明显大于非聚能方向;王子升等[3]以神华布尔台矿42203工作面为研究背景,研究了爆破切顶卸压后沿空巷道的围岩变形特征,确定合理切顶高度、钻孔间距、装药密度、钻孔角度。王坡煤矿拟对3314回风顺槽采用顶板深孔预裂爆破方案,弱化后的顶板将巷道周围高应力释放或者转移至其他区域,降低甚至避免3314工作面回采动压对复用留巷3312运输顺槽围岩产生变形、破坏。1工程概况王坡煤矿3314综采工作面为半孤岛工作面,西侧为3316综采工作面采空区,东侧为3312综采工作面实煤区域。3314回风顺槽东侧为3312运输顺槽。3314回风顺槽设计断面5000mm×3400mm,沿煤层底板掘进。3312运输顺槽经受3314工作面采动影响后留巷为3312工作面回采服务。尽管3312运输顺槽与3314回风顺槽之间留有40m宽的煤柱,但3312运输顺槽在3314综采工作面回采动压影响期间,出现了两帮强烈挤压、顶板破碎下沉和底板底鼓的全断面变形,顶板锚杆锚索破断、网兜发育现象较多。通过在3314回风顺槽内顶板采用深孔预裂聚能爆破侧向切顶技术,对工作面顶板进行超前预裂。...