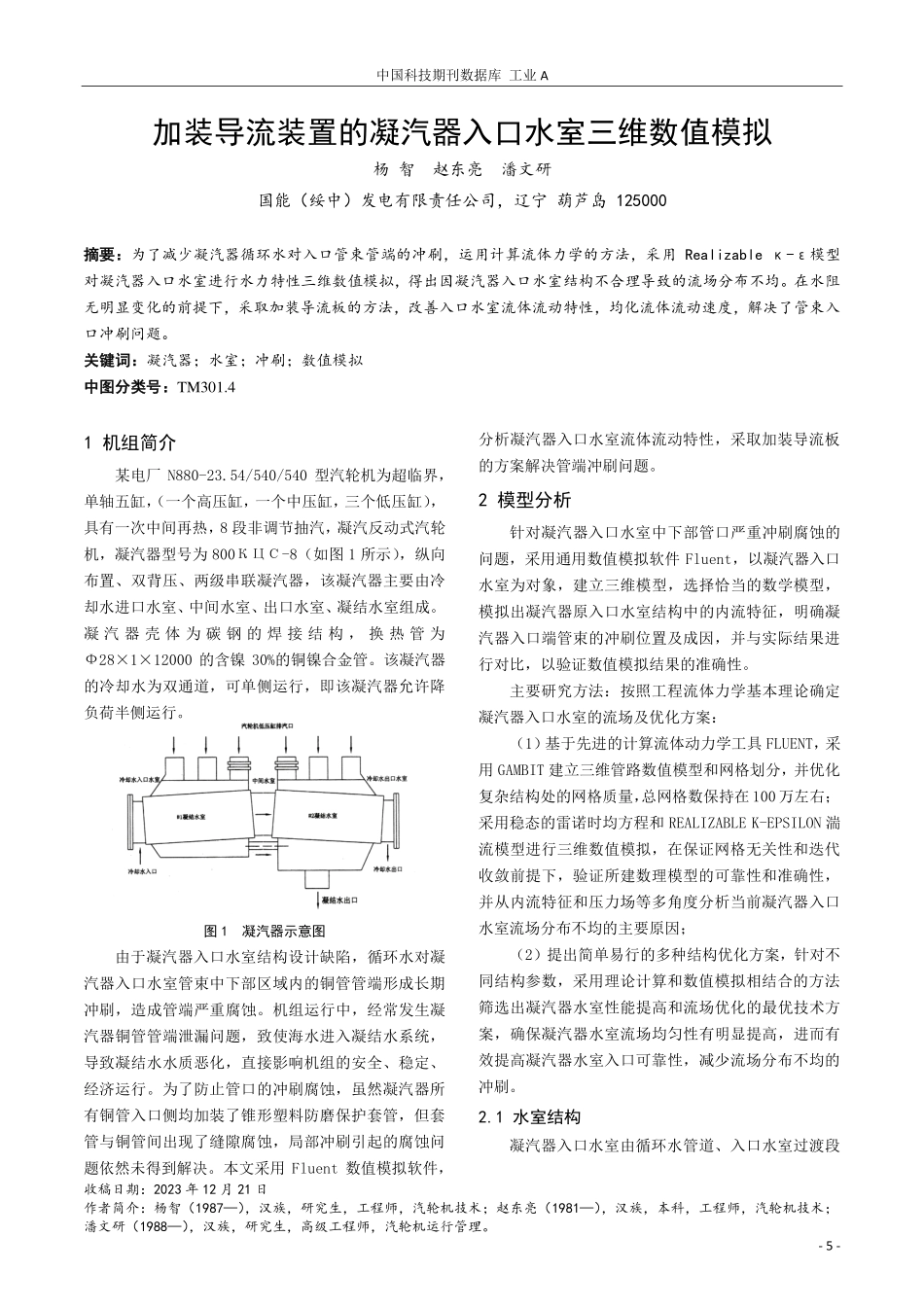

中国科技期刊数据库工业A收稿日期:2023年12月21日作者简介:杨智(1987—),汉族,研究生,工程师,汽轮机技术;赵东亮(1981—),汉族,本科,工程师,汽轮机技术;潘文研(1988—),汉族,研究生,高级工程师,汽轮机运行管理。-5-加装导流装置的凝汽器入口水室三维数值模拟杨智赵东亮潘文研国能(绥中)发电有限责任公司,辽宁葫芦岛125000摘要:为了减少凝汽器循环水对入口管束管端的冲刷,运用计算流体力学的方法,采用Realizableκ-ε模型对凝汽器入口水室进行水力特性三维数值模拟,得出因凝汽器入口水室结构不合理导致的流场分布不均。在水阻无明显变化的前提下,采取加装导流板的方法,改善入口水室流体流动特性,均化流体流动速度,解决了管束入口冲刷问题。关键词:凝汽器;水室;冲刷;数值模拟中图分类号:TM301.41机组简介某电厂N880-23.54/540/540型汽轮机为超临界,单轴五缸,(一个高压缸,一个中压缸,三个低压缸),具有一次中间再热,8段非调节抽汽,凝汽反动式汽轮机,凝汽器型号为800КЦС-8(如图1所示),纵向布置、双背压、两级串联凝汽器,该凝汽器主要由冷却水进口水室、中间水室、出口水室、凝结水室组成。凝汽器壳体为碳钢的焊接结构,换热管为Ф28×1×12000的含镍30%的铜镍合金管。该凝汽器的冷却水为双通道,可单侧运行,即该凝汽器允许降负荷半侧运行。图1凝汽器示意图由于凝汽器入口水室结构设计缺陷,循环水对凝汽器入口水室管束中下部区域内的铜管管端形成长期冲刷,造成管端严重腐蚀。机组运行中,经常发生凝汽器铜管管端泄漏问题,致使海水进入凝结水系统,导致凝结水水质恶化,直接影响机组的安全、稳定、经济运行。为了防止管口的冲刷腐蚀,虽然凝汽器所有铜管入口侧均加装了锥形塑料防磨保护套管,但套管与铜管间出现了缝隙腐蚀,局部冲刷引起的腐蚀问题依然未得到解决。本文采用Fluent数值模拟软件,分析凝汽器入口水室流体流动特性,采取加装导流板的方案解决管端冲刷问题。2模型分析针对凝汽器入口水室中下部管口严重冲刷腐蚀的问题,采用通用数值模拟软件Fluent,以凝汽器入口水室为对象,建立三维模型,选择恰当的数学模型,模拟出凝汽器原入口水室结构中的内流特征,明确凝汽器入口端管束的冲刷位置及成因,并与实际结果进行对比,以验证数值模拟结果的准确性。主要研究方法:按照工程流体力学基本理论确定凝汽器入口水室的流场及优化方案:(1)基于先进的计算流体动力学工具FLUENT,采用GAM...