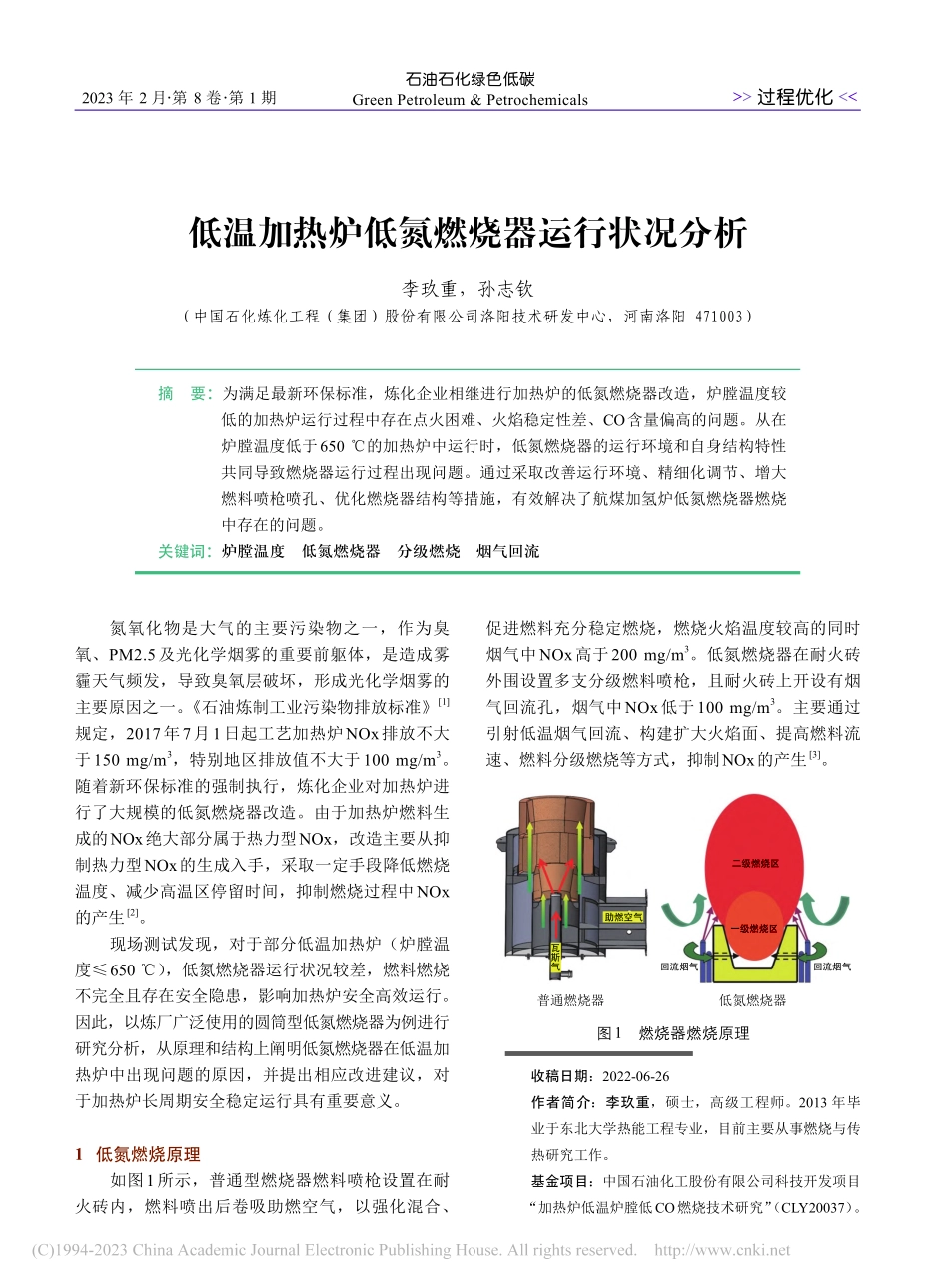

摘要:为满足最新环保标准,炼化企业相继进行加热炉的低氮燃烧器改造,炉膛温度较低的加热炉运行过程中存在点火困难、火焰稳定性差、CO含量偏高的问题。从在炉膛温度低于650℃的加热炉中运行时,低氮燃烧器的运行环境和自身结构特性共同导致燃烧器运行过程出现问题。通过采取改善运行环境、精细化调节、增大燃料喷枪喷孔、优化燃烧器结构等措施,有效解决了航煤加氢炉低氮燃烧器燃烧中存在的问题。关键词:炉膛温度低氮燃烧器分级燃烧烟气回流低温加热炉低氮燃烧器运行状况分析李玖重,孙志钦(中国石化炼化工程(集团)股份有限公司洛阳技术研发中心,河南洛阳471003)收稿日期:2022-06-26作者简介:李玖重,硕士,高级工程师。2013年毕业于东北大学热能工程专业,目前主要从事燃烧与传热研究工作。基金项目:中国石油化工股份有限公司科技开发项目“加热炉低温炉膛低CO燃烧技术研究”(CLY20037)。氮氧化物是大气的主要污染物之一,作为臭氧、PM2.5及光化学烟雾的重要前躯体,是造成雾霾天气频发,导致臭氧层破坏,形成光化学烟雾的主要原因之一。《石油炼制工业污染物排放标准》[1]规定,2017年7月1日起工艺加热炉NOx排放不大于150mg/m3,特别地区排放值不大于100mg/m3。随着新环保标准的强制执行,炼化企业对加热炉进行了大规模的低氮燃烧器改造。由于加热炉燃料生成的NOx绝大部分属于热力型NOx,改造主要从抑制热力型NOx的生成入手,采取一定手段降低燃烧温度、减少高温区停留时间,抑制燃烧过程中NOx的产生[2]。现场测试发现,对于部分低温加热炉(炉膛温度≤650℃),低氮燃烧器运行状况较差,燃料燃烧不完全且存在安全隐患,影响加热炉安全高效运行。因此,以炼厂广泛使用的圆筒型低氮燃烧器为例进行研究分析,从原理和结构上阐明低氮燃烧器在低温加热炉中出现问题的原因,并提出相应改进建议,对于加热炉长周期安全稳定运行具有重要意义。1低氮燃烧原理如图1所示,普通型燃烧器燃料喷枪设置在耐火砖内,燃料喷出后卷吸助燃空气,以强化混合、促进燃料充分稳定燃烧,燃烧火焰温度较高的同时烟气中NOx高于200mg/m3。低氮燃烧器在耐火砖外围设置多支分级燃料喷枪,且耐火砖上开设有烟气回流孔,烟气中NOx低于100mg/m3。主要通过引射低温烟气回流、构建扩大火焰面、提高燃料流速、燃料分级燃烧等方式,抑制NOx的产生[3]。>>过程优化<<2023年2月·第8卷·第1期石油石化绿色低碳GreenPetroleum&Petrochemicals图1燃烧器燃烧原理助燃空气瓦斯气...