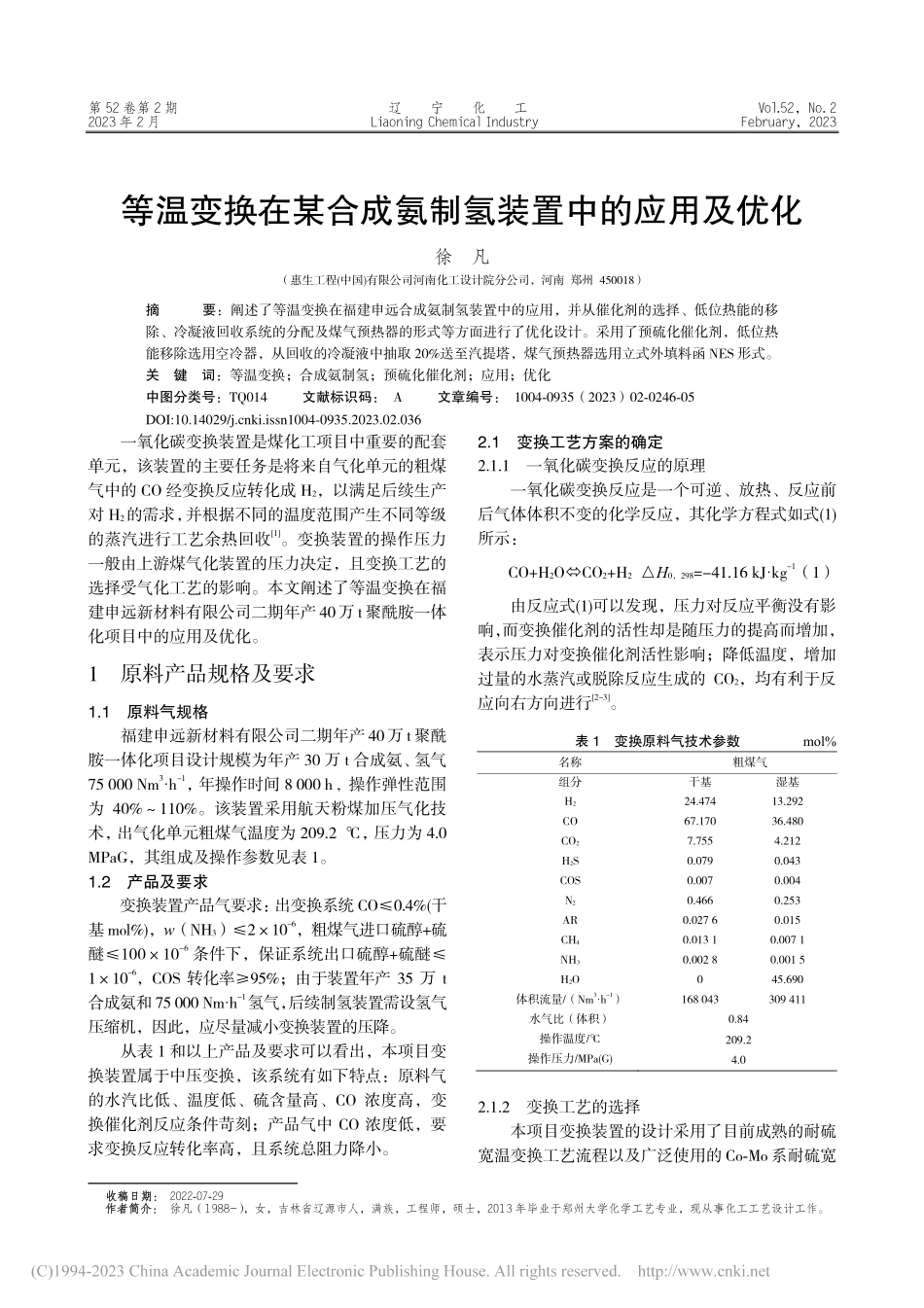

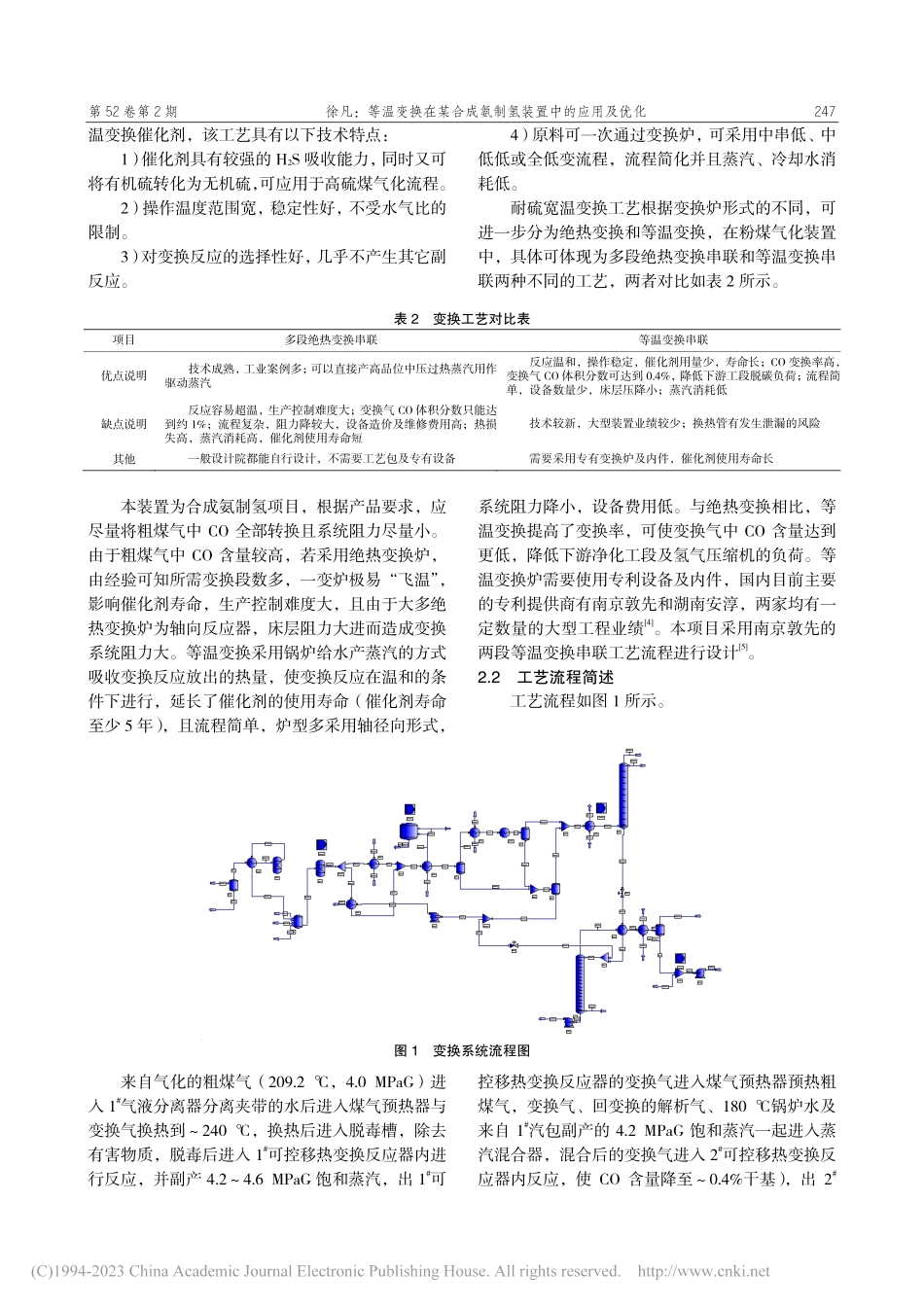

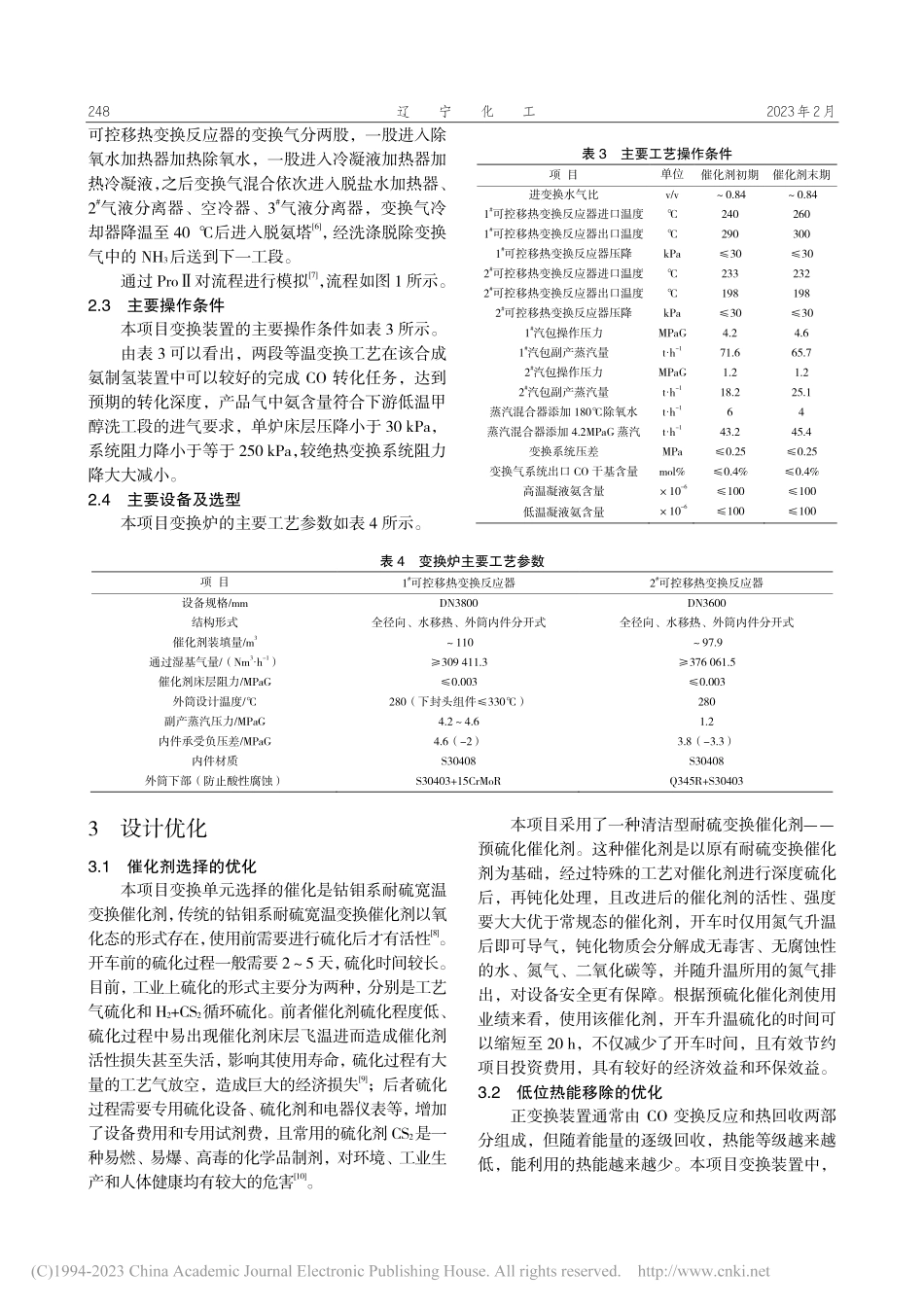

第52卷第2期辽宁化工Vol.52,No.22023年2月LiaoningChemicalIndustryFebruary,2023收稿日期:2022-07-29作者简介:徐凡(1988-),女,吉林省辽源市人,满族,工程师,硕士,2013年毕业于郑州大学化学工艺专业,现从事化工工艺设计工作。等温变换在某合成氨制氢装置中的应用及优化徐凡(惠生工程(中国)有限公司河南化工设计院分公司,河南郑州450018)摘要:阐述了等温变换在福建申远合成氨制氢装置中的应用,并从催化剂的选择、低位热能的移除、冷凝液回收系统的分配及煤气预热器的形式等方面进行了优化设计。采用了预硫化催化剂,低位热能移除选用空冷器,从回收的冷凝液中抽取20%送至汽提塔,煤气预热器选用立式外填料函NES形式。关键词:等温变换;合成氨制氢;预硫化催化剂;应用;优化中图分类号:TQ014文献标识码:A文章编号:1004-0935(2023)02-0246-05一氧化碳变换装置是煤化工项目中重要的配套单元,该装置的主要任务是将来自气化单元的粗煤气中的CO经变换反应转化成H2,以满足后续生产对H2的需求,并根据不同的温度范围产生不同等级的蒸汽进行工艺余热回收[1]。变换装置的操作压力一般由上游煤气化装置的压力决定,且变换工艺的选择受气化工艺的影响。本文阐述了等温变换在福建申远新材料有限公司二期年产40万t聚酰胺一体化项目中的应用及优化。1原料产品规格及要求1.1原料气规格福建申远新材料有限公司二期年产40万t聚酰胺一体化项目设计规模为年产30万t合成氨、氢气75000Nm3·h-1,年操作时间8000h,操作弹性范围为40%~110%。该装置采用航天粉煤加压气化技术,出气化单元粗煤气温度为209.2℃,压力为4.0MPaG,其组成及操作参数见表1。1.2产品及要求变换装置产品气要求:出变换系统CO≤0.4%(干基mol%),w(NH3)≤2×10-6,粗煤气进口硫醇+硫醚≤100×10-6条件下,保证系统出口硫醇+硫醚≤1×10-6,COS转化率≥95%;由于装置年产35万t合成氨和75000Nm·h-1氢气,后续制氢装置需设氢气压缩机,因此,应尽量减小变换装置的压降。从表1和以上产品及要求可以看出,本项目变换装置属于中压变换,该系统有如下特点:原料气的水汽比低、温度低、硫含量高、CO浓度高,变换催化剂反应条件苛刻;产品气中CO浓度低,要求变换反应转化率高,且系统总阻力降小。2.1变换工艺方案的确定2.1.1一氧化碳变换反应的原理一氧化碳变换反应是一个可逆、放热、反应前后气体体积不变的化学反应,其化学方程式如式(1)所示:CO+H2O⇔CO2+H2△H0,298=-41.16kJ...