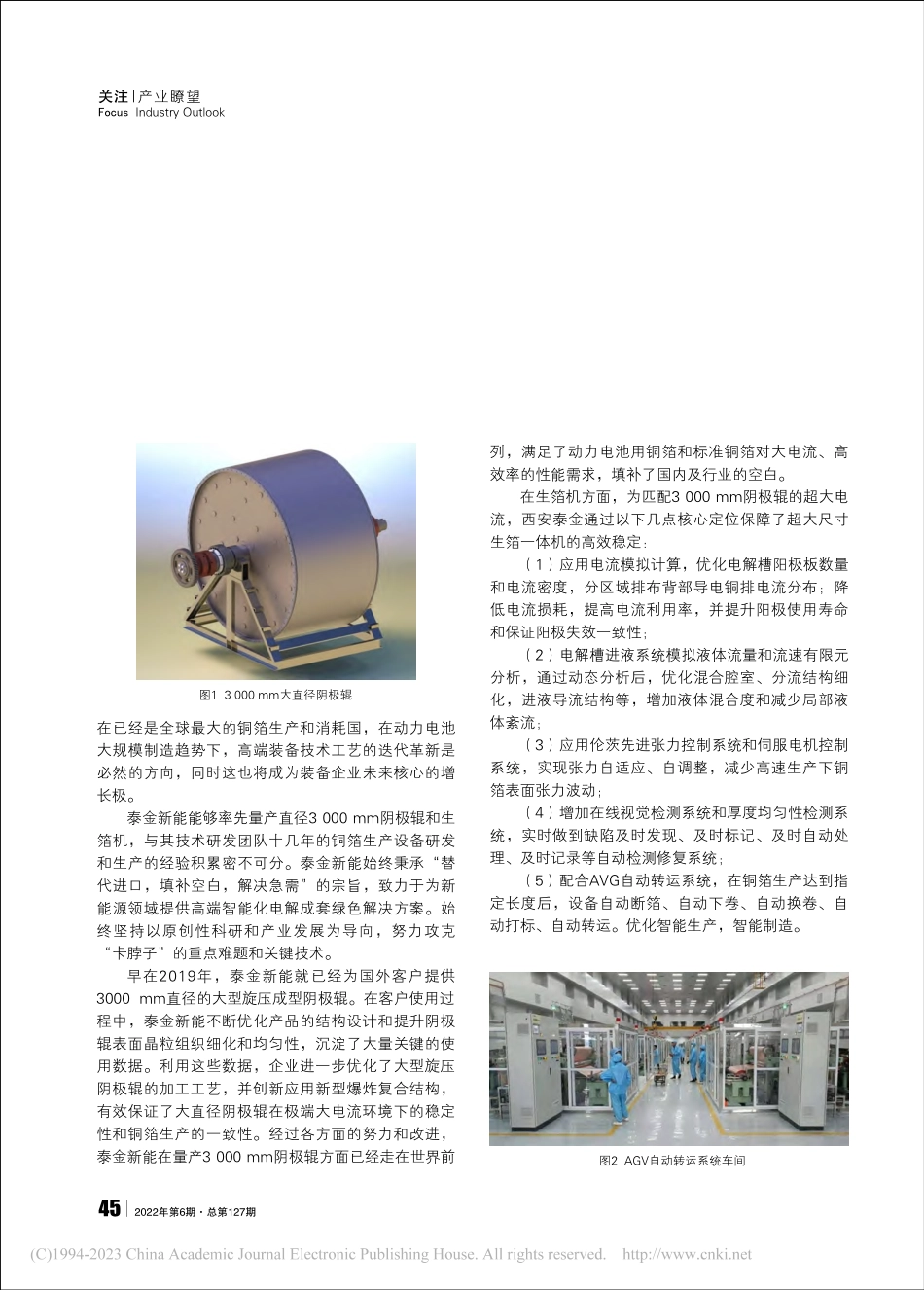

随着动力电池用箔材越做越薄,在保证产品质量和成品率的前提下,大幅宽、大直径的电解铜箔设备成为了行业的主要需求,这对设备厂商的制造能力提出了新的挑战。同时,对添加剂的精细化管理、制液系统的稳定性、控制系统的智能化、设备的一致性、设备的能耗利用率等方面也提出了更高的要求。采用目前市场上主流的较为成熟的技术生产幅宽2000mm左右的铜箔,其成品率和生产效率均不太理想,且很难用于大批量的制造。因此,大直径电解生箔设备成为了最可能实现此目标的有效途径。据悉,3000mm生箔设备已经在部分国外铜箔厂长期应用,国内铜箔厂也已经开始了验证性应用。据不完全统计,相较于传统直径2700mm的生箔设备,3000mm的生箔机单台设备的生产效率提升15%以上,能耗降低超过5%,综合生产成本降低5%以上。1提高生产效率、降低铜箔成本是近期电解铜箔行业亟待突破的瓶颈为解决上述难题,帮助铜箔企业进一步提高生产效率,降低铜箔生产成本,量产并应用超大直径阴极辊和生箔机已势在必行。同时,可以预料的是率先应用大直径阴极辊和生箔机的装备企业将优先享受行业技术跃迁带来的市场红利,成为引领铜箔设备行业技术发展的标杆企业。目前,在国家大力倡导节能减排的大环境下,围绕“碳中和、碳达峰”战略目标,高端装备工艺技术的迭代以及生产效率的提高将成必然的趋势,同时这也将成为装备企业未来发展的方向。2大直径阴极辊与生箔机面临的技术挑战据悉,目前特斯拉的4680电池、宁德时代的麒麟电池、比亚迪的刀片电池等已基本定型,短期内规格尺寸不会变化;再有,目前效率最高、保有量最大的涂布设备的幅宽普遍在1000mm左右。因此,一些上游铜箔厂家将生箔机和阴极辊幅宽分别向1000mm和2000mm周围分化;在电解铜箔设备直径方面,近两年几乎所有新建铜箔项目都摈弃了2000mm直径的生箔机和阴极辊,这致使2700mm直径的电解铜箔设备成为当前的主流。并且,个别厂家已经开始尝试制造3000mm甚至更大规格的电解铜箔设备,以谋求更高的成品率和更高效的生产效率,从而降低生产成本。值得注意的是,一些新技术和新产品的出现也迫使传统铜箔行业不断的前进,从而避免或延缓被时代淘汰的命运。这其中以PET铜箔最具代表性,PET铜箔作为动力电池领域强有力的“后来者”,自出现之后,相关的工艺技术得到迅猛发展,并促使制约PET铜箔量产的最关键的成本因素正逐渐消失。当前,PET铜箔的单位面积成本已十分接近传统铜箔,PET铜箔已隐约出现替代传统铜箔的趋势。因...