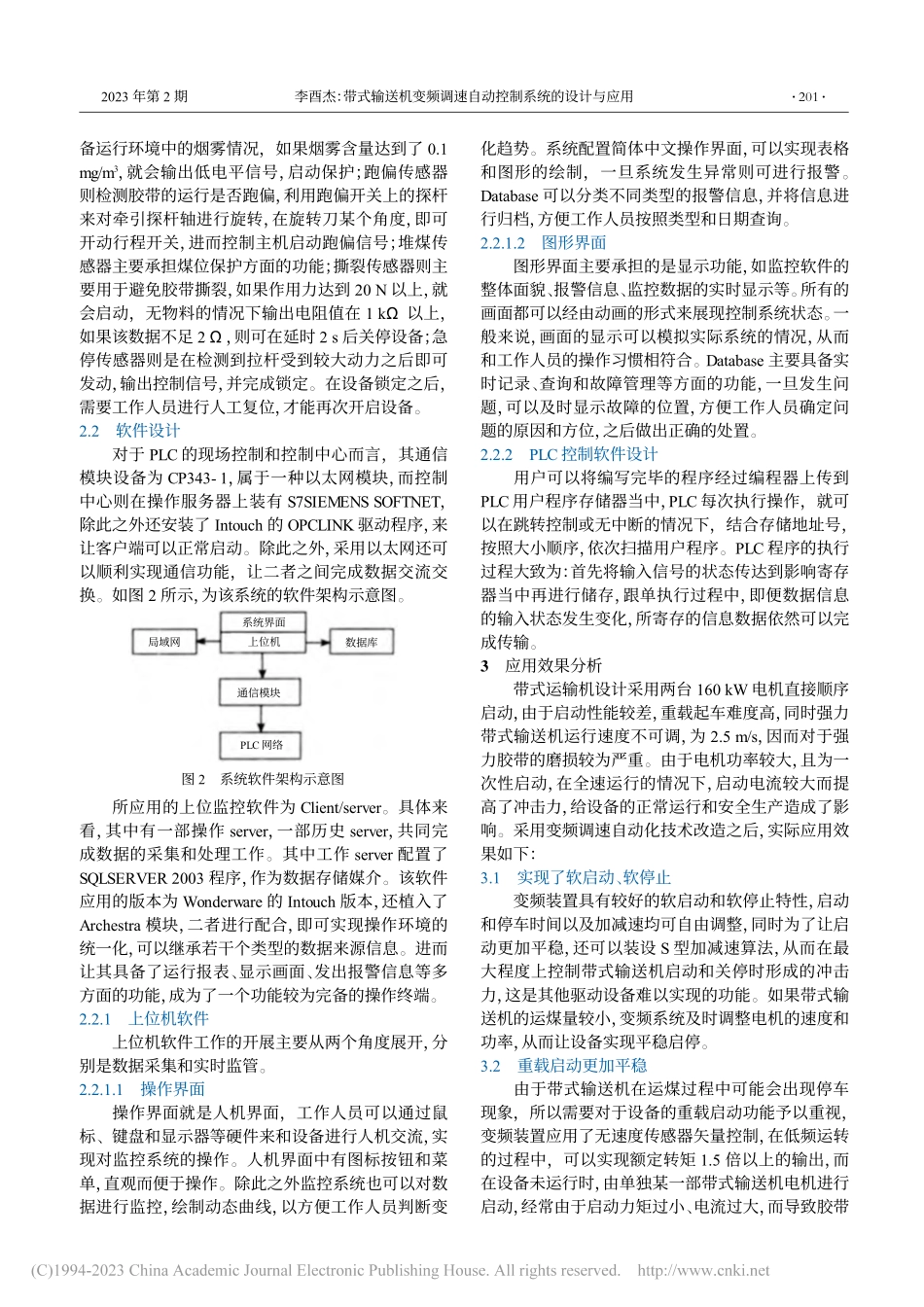

带式输送机变频调速自动控制系统的设计与应用李酉杰(山西焦煤西山煤电马兰矿选煤厂,山西太原030053)摘要:针对目前选煤厂所使用的带式输送机在选型的过程中,由于电动机功率过高导致电能浪费的问题,简要介绍常用节能技术,并对变频调速技术进行着重分析,探究了自动控制系统的设计和应用情况,以提高带式输送机自动化水平,提升煤矿的生产效率。关键词:带式输送机自动控制变频调速中图分类号:TM921.5文献标识码:A文章编号:1003-773X(2023)02-0200-03引言带式输送机是选煤厂生产工作中用于原煤运输的重要设备,这种设备的运行具有持续性特点,且工作功率较大。在煤矿综采设备不断发展的背景下,带式输送机高能耗运行模式已经无法满足当前的使用需求。传统带式输送机无法实现速度调节功能,因而需要频繁启停,加之电机功率不均衡,导致工作人员要频繁进行维修。因而对带式输送机进行变频技术改造,可以有效提高自动化水平,进一步提升煤矿的生产效率。1变频调速节能技术的工作原理1.1带式输送机功率和带速的关系由于选煤厂的产能提升,对于设备功率也有更高的要求,因而带式输送机运煤量越来越大,与之相伴的就是能耗的提高。选煤厂生产中所配置的带式输送机电机型号、减速箱型号以及各部分装置配件都是固定的,同时设备运行速度也不可调节,因而无论是处于何种荷载情况,电动机都会以恒定速度运行,无法结合荷载来调节设备的运行速度。按照带式输送机运行过程中的工作阻力来进行计算,Q为运煤重量、V为速度、P为电动机功率,Q和V对于P的影响作用是最为显著的,如果Q不变,则P和V成正比,换言之,就是电动机功率越高,带速越大,具体关系如图1所示。因而在满足于运煤量的前提之下,如何控制带速就成为了能否实现电动机节能的关键。1.2带式输送机变频调速节能效果预测对于选煤厂煤炭运输工作而言,设备选型过程中都需要确保设备留有一定的富余量,为了能够求得运煤量恒定的情况下,电动机功率和带速变化之间的关系,设计了如下实验进行验证:假定运煤量为500t/h,在改变了输送机带速之后,单位长度皮带内的煤炭质量发生变化,则单位长度皮带填充率也出现了改变,进而分析功率和能耗的变化情况。相关实验结果表明,在煤量保持不变的情况下,带速越低,则单位长度内的物料重量和皮带填充率都会发生变化,进而降低了电动机消耗功率。也就是说,运输相同重量的煤炭,降低带速会进一步提升皮带填充率,降低电能浪费,在这个过程中,皮带电动机由...