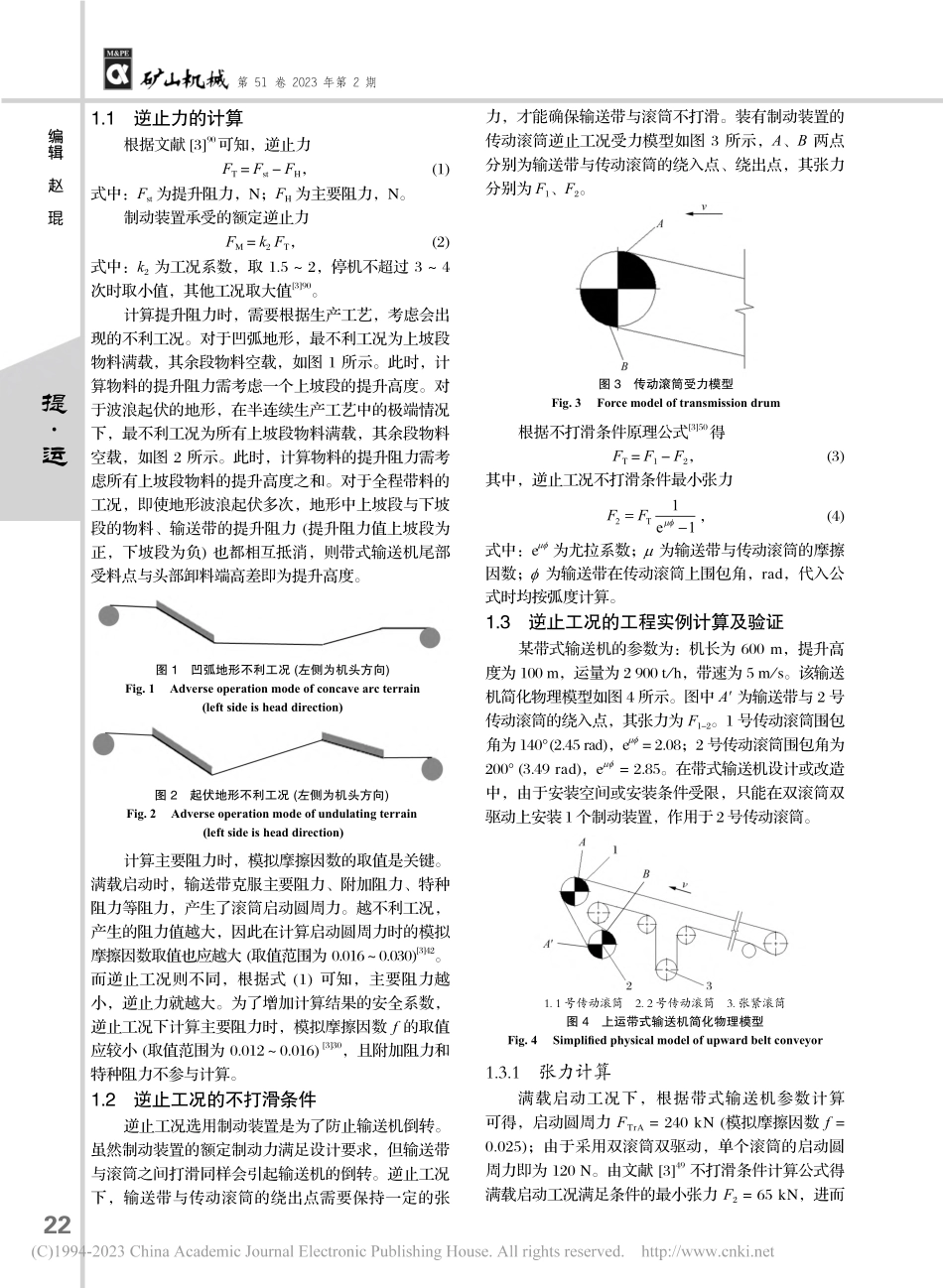

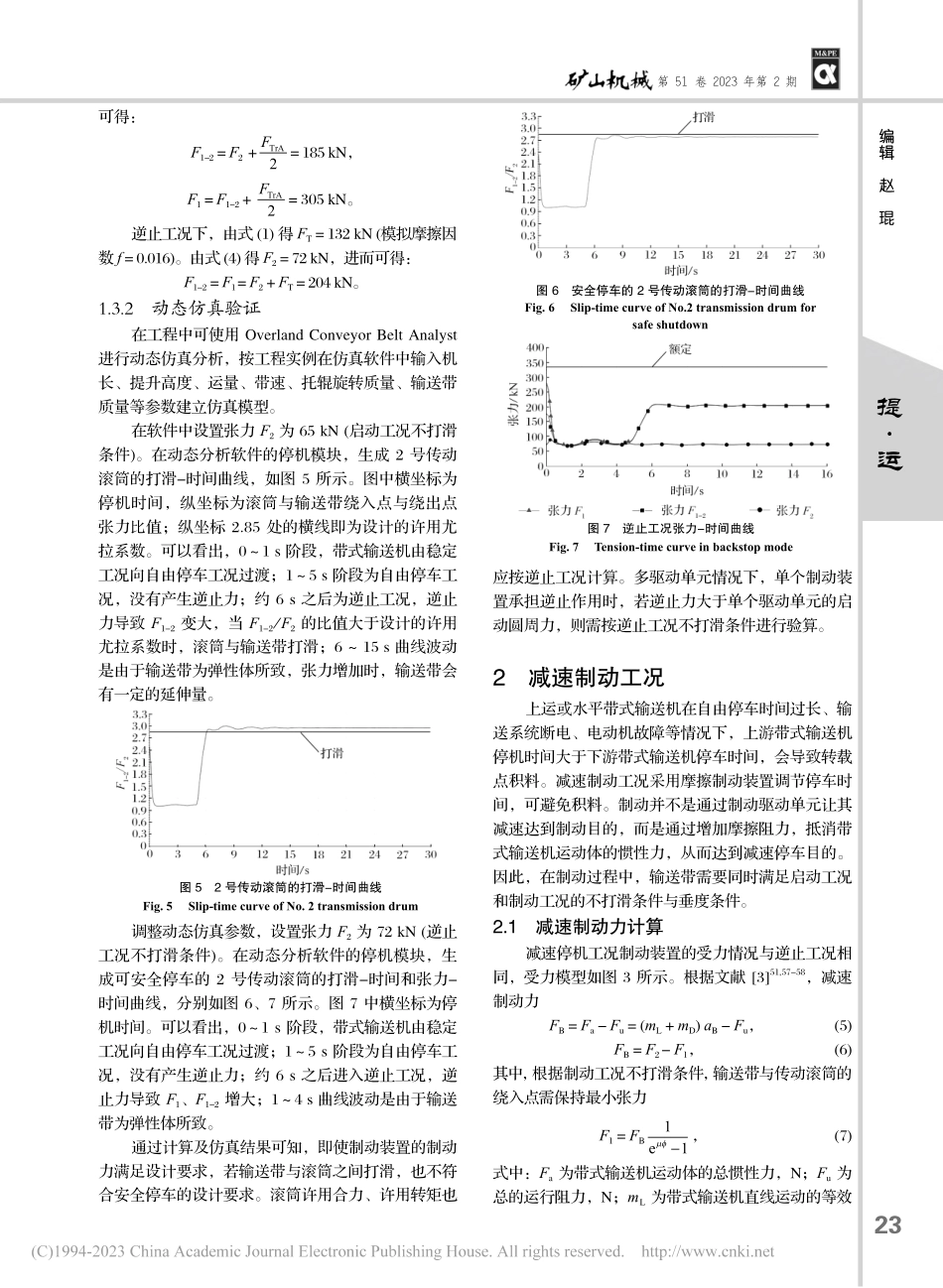

第51卷2023年第2期提·运编辑赵琨21带式输送机制动张力的计算方法韩伟中煤科工集团沈阳设计研究院有限公司辽宁沈阳110015摘要:上运或水平带式输送机使用摩擦式制动装置后,带式输送机由稳定运行工况过渡到逆止工况或减速制动工况,输送带张力也有了相应的变化,张力对带式输送机安全可靠运行、部件选型优化至关重要。结合2个工程实例,通过研究不同工况下逆止力与不打滑条件计算方法、制动力与不打滑条件计算方法,得出不同工况下张力的计算方法,并用OverlandConveyorBeltAnalyst仿真软件对相关计算过程及结果进行验证。关键词:带式输送机;不打滑条件;制动;逆止;减速中图分类号:TD528+.1文献标志码:A文章编号:1001-3954(2023)02-0021-05CalculationmethodforbrakingtensionofbeltconveyorHANWeiShenyangDesign&ResearchInstituteCo.,Ltd.ofChinaCoalTechnology&EngineeringGroup,Shenyang110015,Liaoning,ChinaAbstract:Asthebeltconveyorconvertsfromthestableoperationmodetothebackstopmodeordecelerationbrakingmodeafterthefrictionbrakingdevicebeingappliedtotheupwardorhorizontalbeltconveyor,thebelttensionchangedaccordingly.Thetensioniscrucialtothesafeandreliableoperationofthebeltconveyorandtheselectionofcomponents.Incombinationwithtwoengineeringcases,thepaperresearchedthecalculationmethodforbackstopforceandnon-slipconditions,andthecalculationmethodforbrakingforceandnon-slipconditionsinvariousoperationmodes,andobtainedthecalculationmethodforthetensioninvariousoperationmodes.Moreover,simulationsoftwareOverlandConveyorBeltAnalystwasappliedtoverifythecalculationprocessandresults.KeyWords:beltconveyor;non-slipcondition;braking;backstop;deceleration基金项目:中煤科工集团沈阳设计研究院有限公司科技创新项目“半移动式带式输送机的机头站、机尾站技术研究与设备研发”(NKJ001-2022)作者简介:韩伟,男,1977年生,工程师,主要从事露天煤矿地面生产系统工艺设计与带式输送机设计工作。带式输送机通过摩擦传递启动圆周力和制动圆周力,在启动、稳定运行、逆止、减速制动等4种工况,均应满足输送带与滚筒的不打滑条件及输送带的垂度条件。上运或水平带式输送机使用摩擦式制动装置时,根据使用目的不同,制动装置可发挥2个重要作用:逆止停止、减速停车,分别对应逆止工况、减...