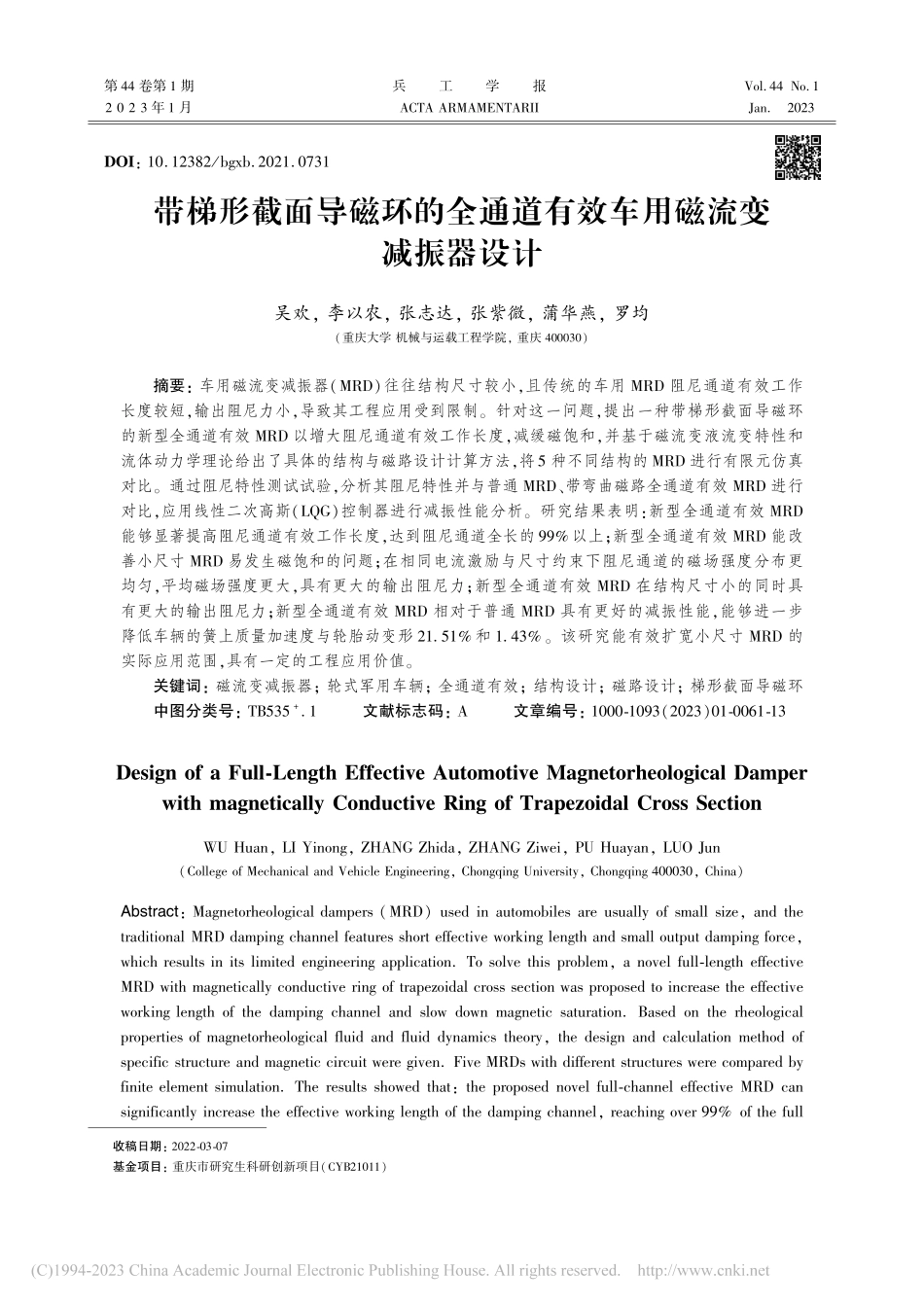

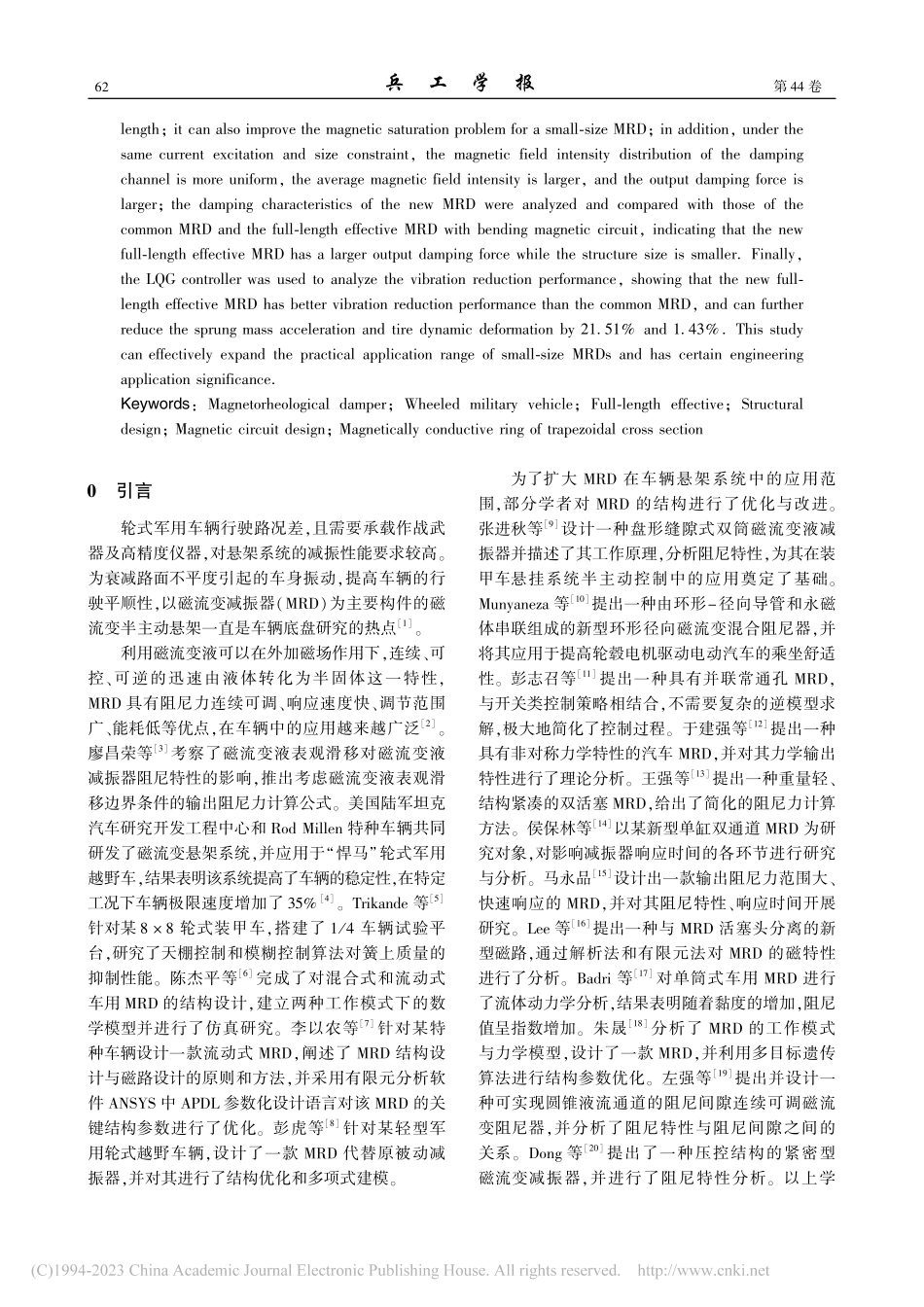

第44卷第1期2023年1月兵工学报ACTAARMAMENTARIIVol.44No.1Jan.2023DOI:10.12382/bgxb.2021.0731带梯形截面导磁环的全通道有效车用磁流变减振器设计吴欢,李以农,张志达,张紫微,蒲华燕,罗均(重庆大学机械与运载工程学院,重庆400030)摘要:车用磁流变减振器(MRD)往往结构尺寸较小,且传统的车用MRD阻尼通道有效工作长度较短,输出阻尼力小,导致其工程应用受到限制。针对这一问题,提出一种带梯形截面导磁环的新型全通道有效MRD以增大阻尼通道有效工作长度,减缓磁饱和,并基于磁流变液流变特性和流体动力学理论给出了具体的结构与磁路设计计算方法,将5种不同结构的MRD进行有限元仿真对比。通过阻尼特性测试试验,分析其阻尼特性并与普通MRD、带弯曲磁路全通道有效MRD进行对比,应用线性二次高斯(LQG)控制器进行减振性能分析。研究结果表明:新型全通道有效MRD能够显著提高阻尼通道有效工作长度,达到阻尼通道全长的99%以上;新型全通道有效MRD能改善小尺寸MRD易发生磁饱和的问题;在相同电流激励与尺寸约束下阻尼通道的磁场强度分布更均匀,平均磁场强度更大,具有更大的输出阻尼力;新型全通道有效MRD在结构尺寸小的同时具有更大的输出阻尼力;新型全通道有效MRD相对于普通MRD具有更好的减振性能,能够进一步降低车辆的簧上质量加速度与轮胎动变形21.51%和1.43%。该研究能有效扩宽小尺寸MRD的实际应用范围,具有一定的工程应用价值。关键词:磁流变减振器;轮式军用车辆;全通道有效;结构设计;磁路设计;梯形截面导磁环中图分类号:TB535+.1文献标志码:A文章编号:1000⁃1093(2023)01⁃0061⁃13收稿日期:2022⁃03⁃07基金项目:重庆市研究生科研创新项目(CYB21011)DesignofaFull⁃LengthEffectiveAutomotiveMagnetorheologicalDamperwithmagneticallyConductiveRingofTrapezoidalCrossSectionWUHuan,LIYinong,ZHANGZhida,ZHANGZiwei,PUHuayan,LUOJun(CollegeofMechanicalandVehicleEngineering,Chongqin...