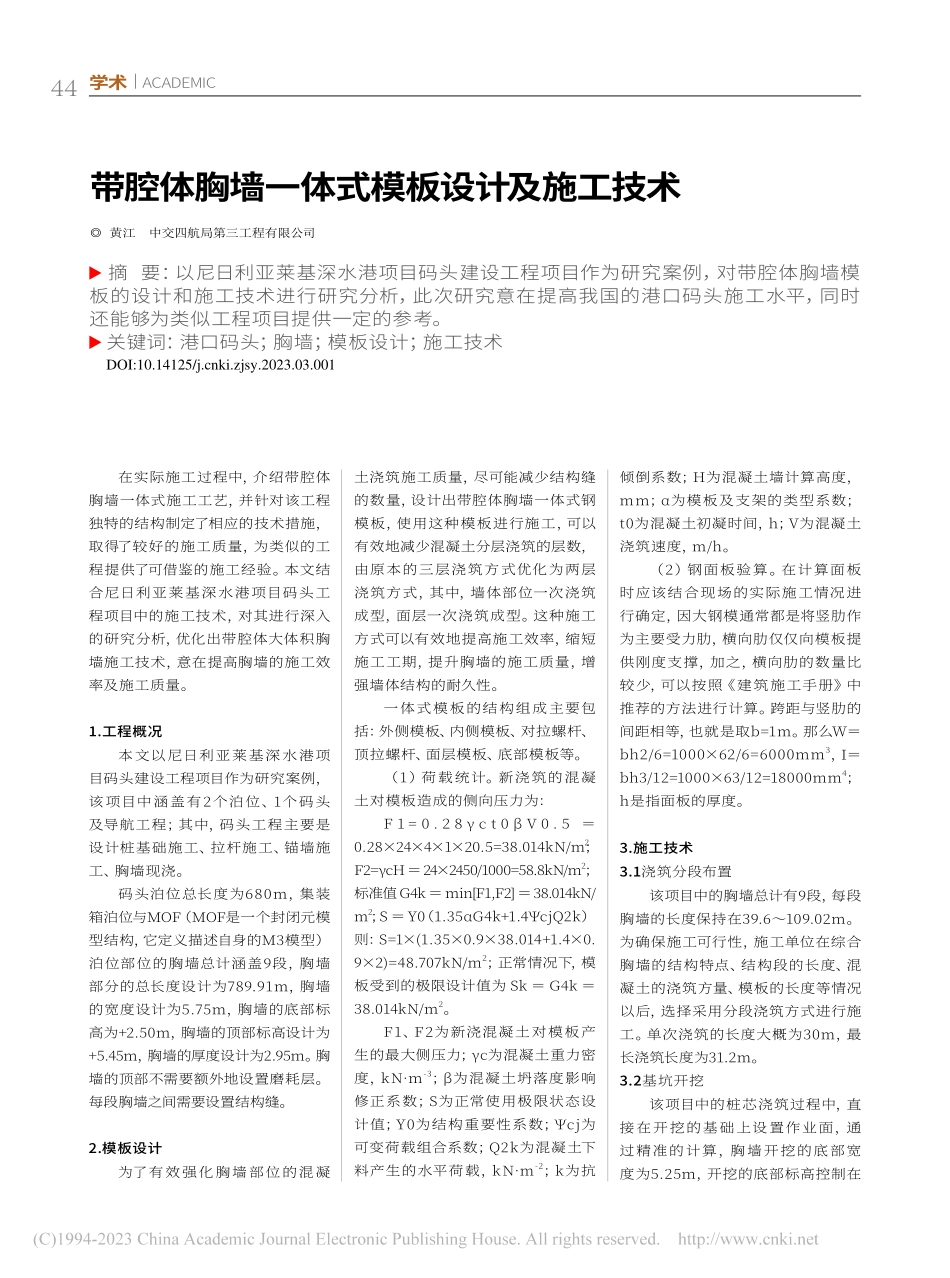

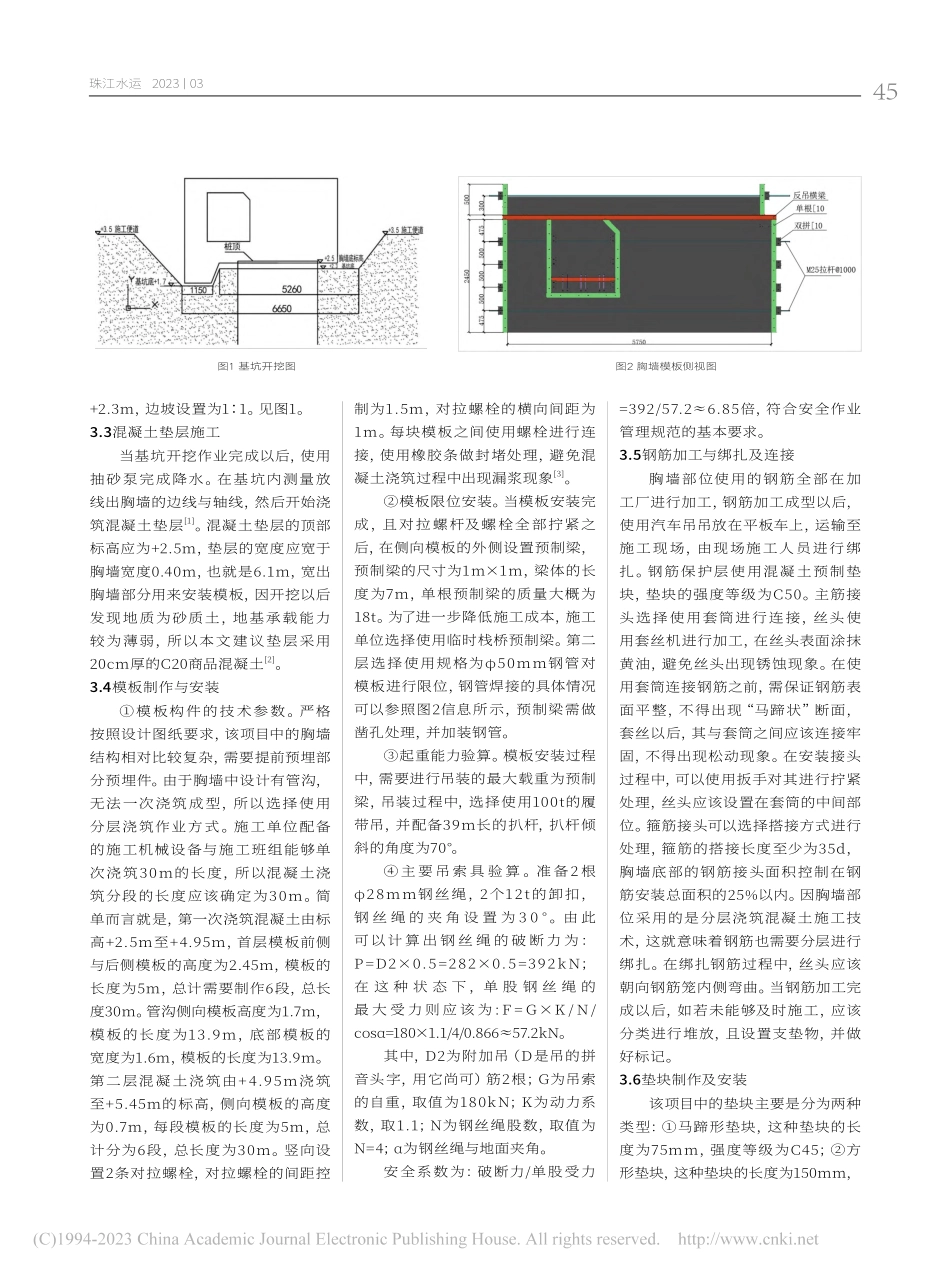

带腔体胸墙一体式模板设计及施工技术◎黄江中交四航局第三工程有限公司摘要:以尼日利亚莱基深水港项目码头建设工程项目作为研究案例,对带腔体胸墙模板的设计和施工技术进行研究分析,此次研究意在提高我国的港口码头施工水平,同时还能够为类似工程项目提供一定的参考。关键词:港口码头;胸墙;模板设计;施工技术在实际施工过程中,介绍带腔体胸墙一体式施工工艺,并针对该工程独特的结构制定了相应的技术措施,取得了较好的施工质量,为类似的工程提供了可借鉴的施工经验。本文结合尼日利亚莱基深水港项目码头工程项目中的施工技术,对其进行深入的研究分析,优化出带腔体大体积胸墙施工技术,意在提高胸墙的施工效率及施工质量。1.工程概况本文以尼日利亚莱基深水港项目码头建设工程项目作为研究案例,该项目中涵盖有2个泊位、1个码头及导航工程;其中,码头工程主要是设计桩基础施工、拉杆施工、锚墙施工、胸墙现浇。码头泊位总长度为680m,集装箱泊位与MOF(MOF是一个封闭元模型结构,它定义描述自身的M3模型)泊位部位的胸墙总计涵盖9段,胸墙部分的总长度设计为789.91m,胸墙的宽度设计为5.75m,胸墙的底部标高为+2.50m,胸墙的顶部标高设计为+5.45m,胸墙的厚度设计为2.95m。胸墙的顶部不需要额外地设置磨耗层。每段胸墙之间需要设置结构缝。2.模板设计为了有效强化胸墙部位的混凝土浇筑施工质量,尽可能减少结构缝的数量,设计出带腔体胸墙一体式钢模板,使用这种模板进行施工,可以有效地减少混凝土分层浇筑的层数,由原本的三层浇筑方式优化为两层浇筑方式,其中,墙体部位一次浇筑成型,面层一次浇筑成型。这种施工方式可以有效地提高施工效率,缩短施工工期,提升胸墙的施工质量,增强墙体结构的耐久性。一体式模板的结构组成主要包括:外侧模板、内侧模板、对拉螺杆、顶拉螺杆、面层模板、底部模板等。(1)荷载统计。新浇筑的混凝土对模板造成的侧向压力为:F1=0.28γct0βV0.5=0.28×24×4×1×20.5=38.014kN/m2;F2=γcH=24×2450/1000=58.8kN/m2;标准值G4k=min[F1,F2]=38.014kN/m2;S=Υ0(1.35αG4k+1.4ΨcjQ2k)则:S=1×(1.35×0.9×38.014+1.4×0.9×2)=48.707kN/m2;正常情况下,模板受到的极限设计值为Sk=G4k=38.014kN/m2。F1、F2为新浇混凝土对模板产生的最大侧压力;γc为混凝土重力密度,kN·m-3;β为混凝土坍落度影响修正系数;S为正常使用极限状态设计值;Υ0为结构重要性系数;Ψcj为可变荷载组合系数;Q2k为混凝土下料产生的水平荷载...