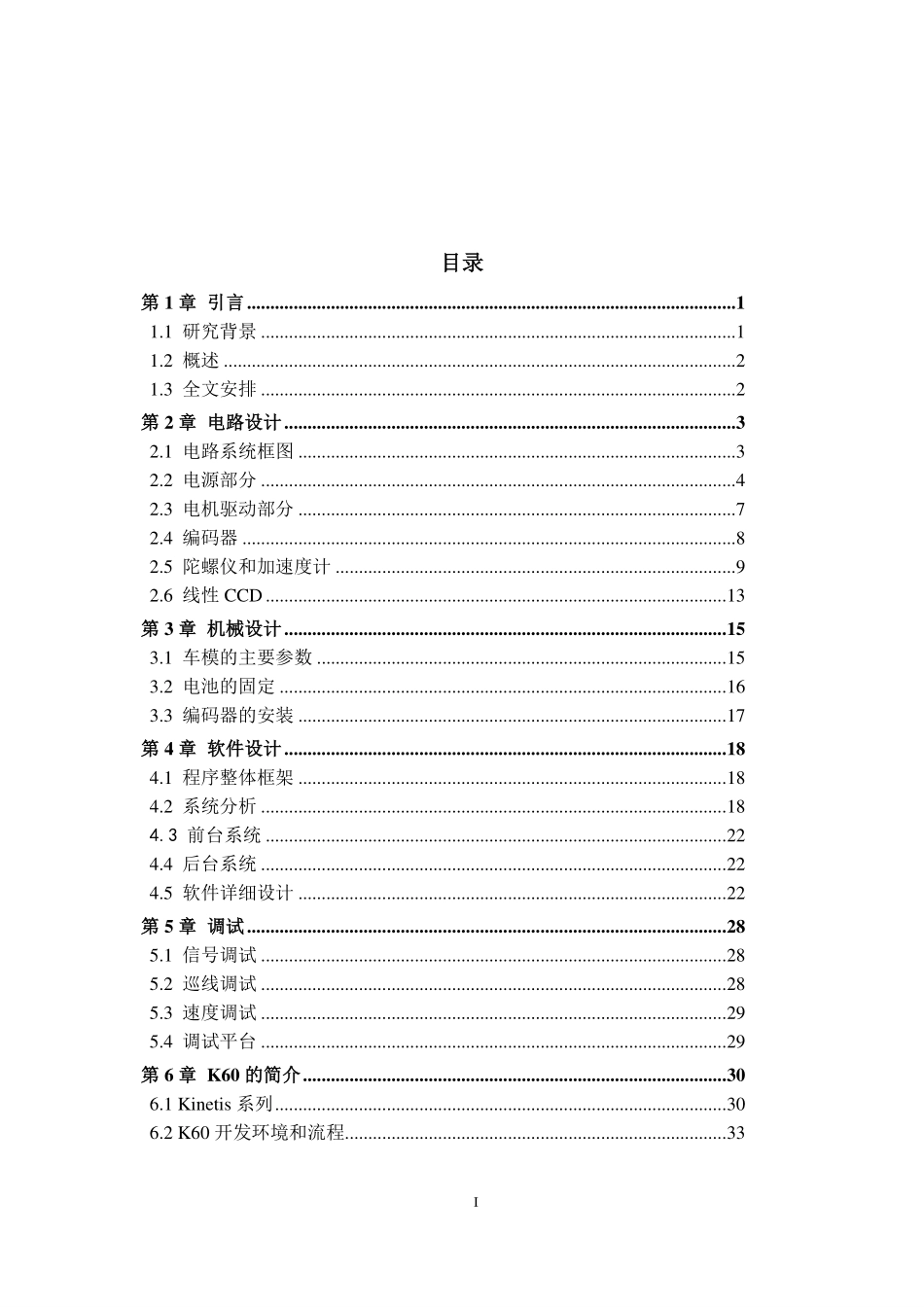

第八届飞思卡尔杯全国大学生智能汽车竞赛技术报告学校:华中科技大学队伍名称:华中科技大学光电一队参赛队员:周博文杨畅张越带队教师:何顶新刘洋I关于技术报告和研究论文使用授权的说明本人完全了解第八届“飞思卡尔”杯全国大学生智能汽车竞赛关保留、使用技术报告和研究论文的规定,即:参赛作品著作权归参赛者本人,比赛组委会和飞思卡尔半导体公司可以在相关主页上收录并公开参赛作品的设计方案、技术报告以及参赛模型车的视频、图像资料,并将相关内容编纂收录在组委会出版论文集中。参赛队员签名:带队教师签名:日期:I目录第1章引言.........................................................................................................11.1研究背景......................................................................................................11.2概述..............................................................................................................21.3全文安排......................................................................................................2第2章电路设计.................................................................................................32.1电路系统框图..............................................................................................32.2电源部分......................................................................................................42.3电机驱动部分..............................................................................................72.4编码器..........................................................................................................82.5陀螺仪和加速度计......................................................................................92.6线性CCD...................................................................................................13第3章机械设计...............................................................................................153.1车模的主要参数........................................................................................153.2电池的固定...................................