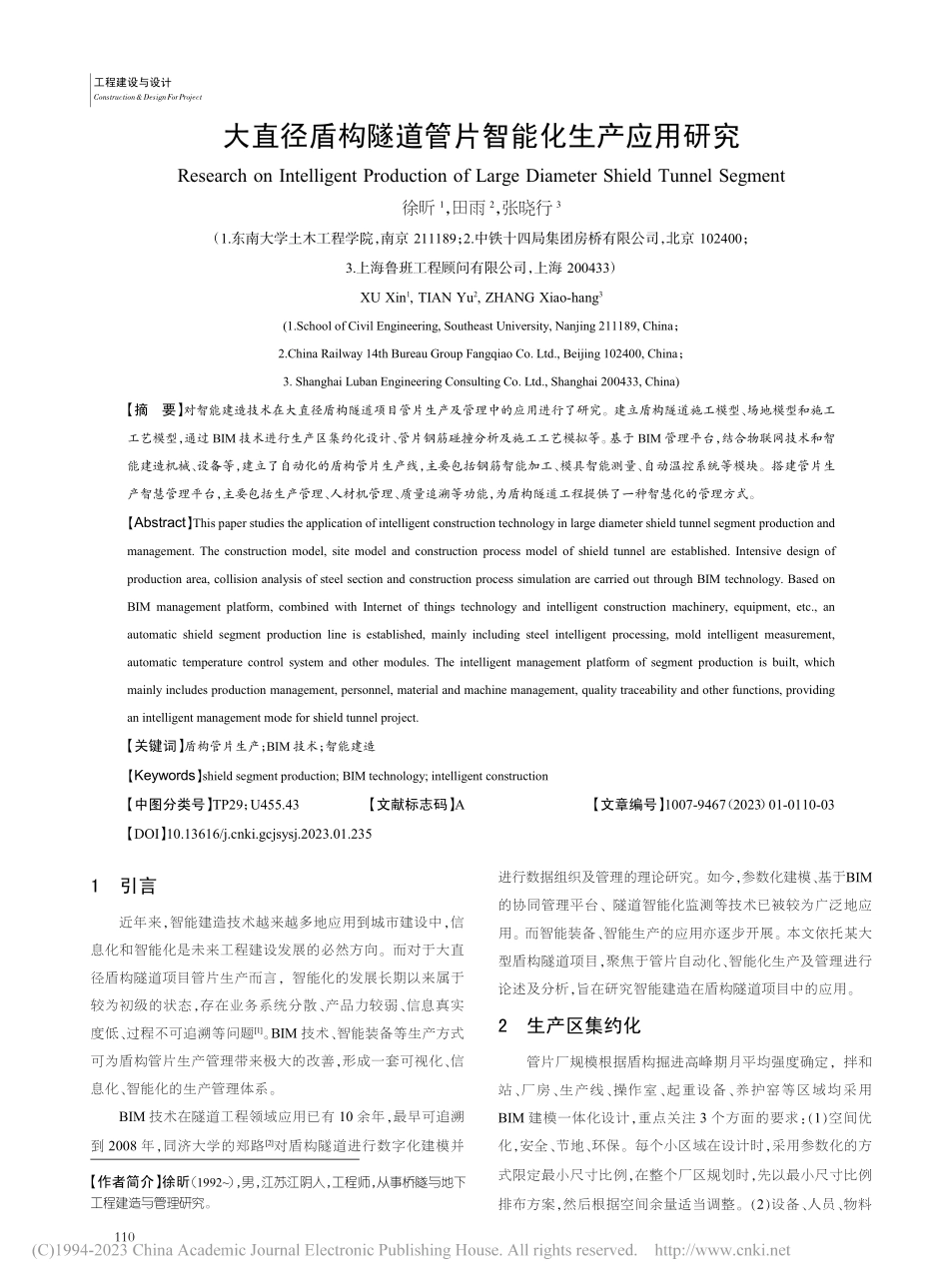

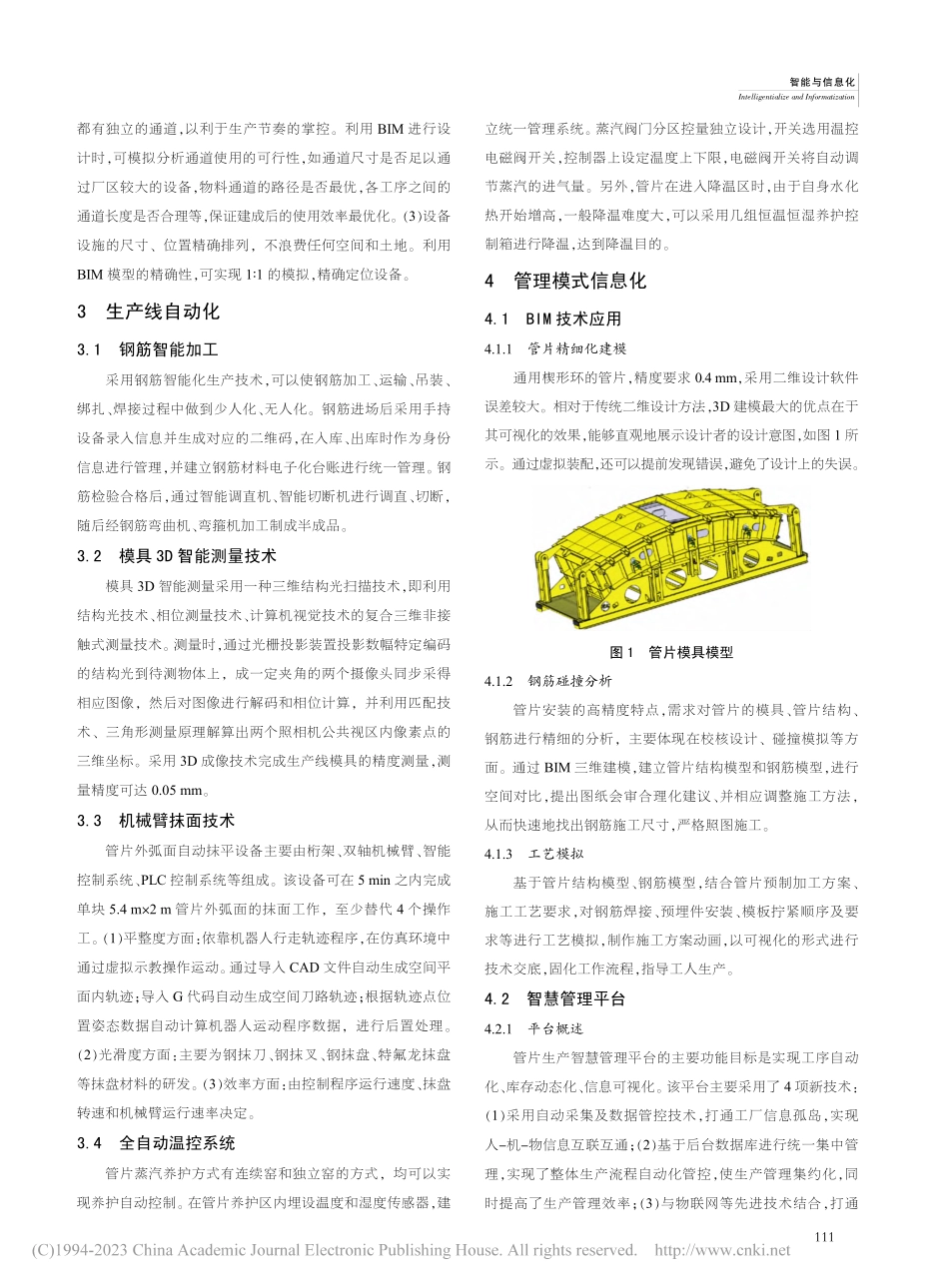

Construction&DesignForProject工程建设与设计1引言近年来,智能建造技术越来越多地应用到城市建设中,信息化和智能化是未来工程建设发展的必然方向。而对于大直径盾构隧道项目管片生产而言,智能化的发展长期以来属于较为初级的状态,存在业务系统分散、产品力较弱、信息真实度低、过程不可追溯等问题[1]。BIM技术、智能装备等生产方式可为盾构管片生产管理带来极大的改善,形成一套可视化、信息化、智能化的生产管理体系。BIM技术在隧道工程领域应用已有10余年,最早可追溯到2008年,同济大学的郑路[2]对盾构隧道进行数字化建模并进行数据组织及管理的理论研究。如今,参数化建模、基于BIM的协同管理平台、隧道智能化监测等技术已被较为广泛地应用。而智能装备、智能生产的应用亦逐步开展。本文依托某大型盾构隧道项目,聚焦于管片自动化、智能化生产及管理进行论述及分析,旨在研究智能建造在盾构隧道项目中的应用。2生产区集约化管片厂规模根据盾构掘进高峰期月平均强度确定,拌和站、厂房、生产线、操作室、起重设备、养护窑等区域均采用BIM建模一体化设计,重点关注3个方面的要求:(1)空间优化,安全、节地、环保。每个小区域在设计时,采用参数化的方式限定最小尺寸比例,在整个厂区规划时,先以最小尺寸比例排布方案,然后根据空间余量适当调整。(2)设备、人员、物料【作者简介】徐昕(1992~),男,江苏江阴人,工程师,从事桥隧与地下工程建造与管理研究。大直径盾构隧道管片智能化生产应用研究ResearchonIntelligentProductionofLargeDiameterShieldTunnelSegment徐昕1,田雨2,张晓行3(1.东南大学土木工程学院,南京211189;2.中铁十四局集团房桥有限公司,北京102400;3.上海鲁班工程顾问有限公司,上海200433)XUXin1,TIANYu2,ZHANGXiao-hang3(1.SchoolofCivilEngineering,SoutheastUniversity,Nanjing211189,China;2.ChinaRailway14thBureauGroupFangqiaoCo.Ltd.,Beijing102400,China;3.ShanghaiLubanEngineeringConsultingCo.Ltd.,Shanghai200433,China)【摘要】对智能建造技术在大直径盾构隧道项目管片生产及管理中的应用进行了研究。建立盾构隧道施工模型、场地模型和施工工艺模型,通过BIM技术进行生产区集约化设计、管片钢筋碰撞分析及施工工艺模拟等。基于BIM管理平台,结合物联网技术和智能建造机械、设备等,建立了自动化的盾构管片生产线,主要包括钢筋智能加工、模具智能测量、自动温控系统等模块。搭建管片生产智...