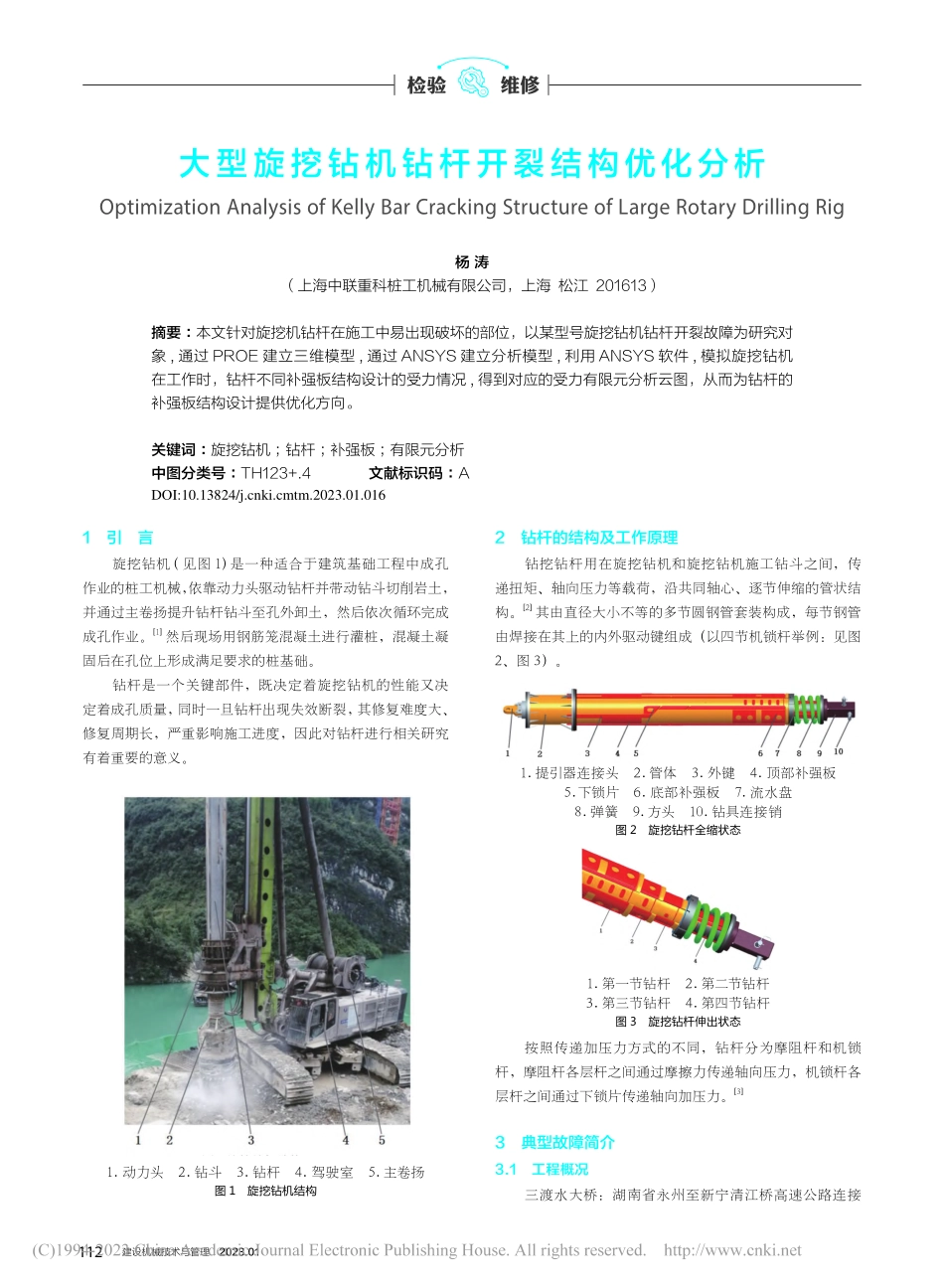

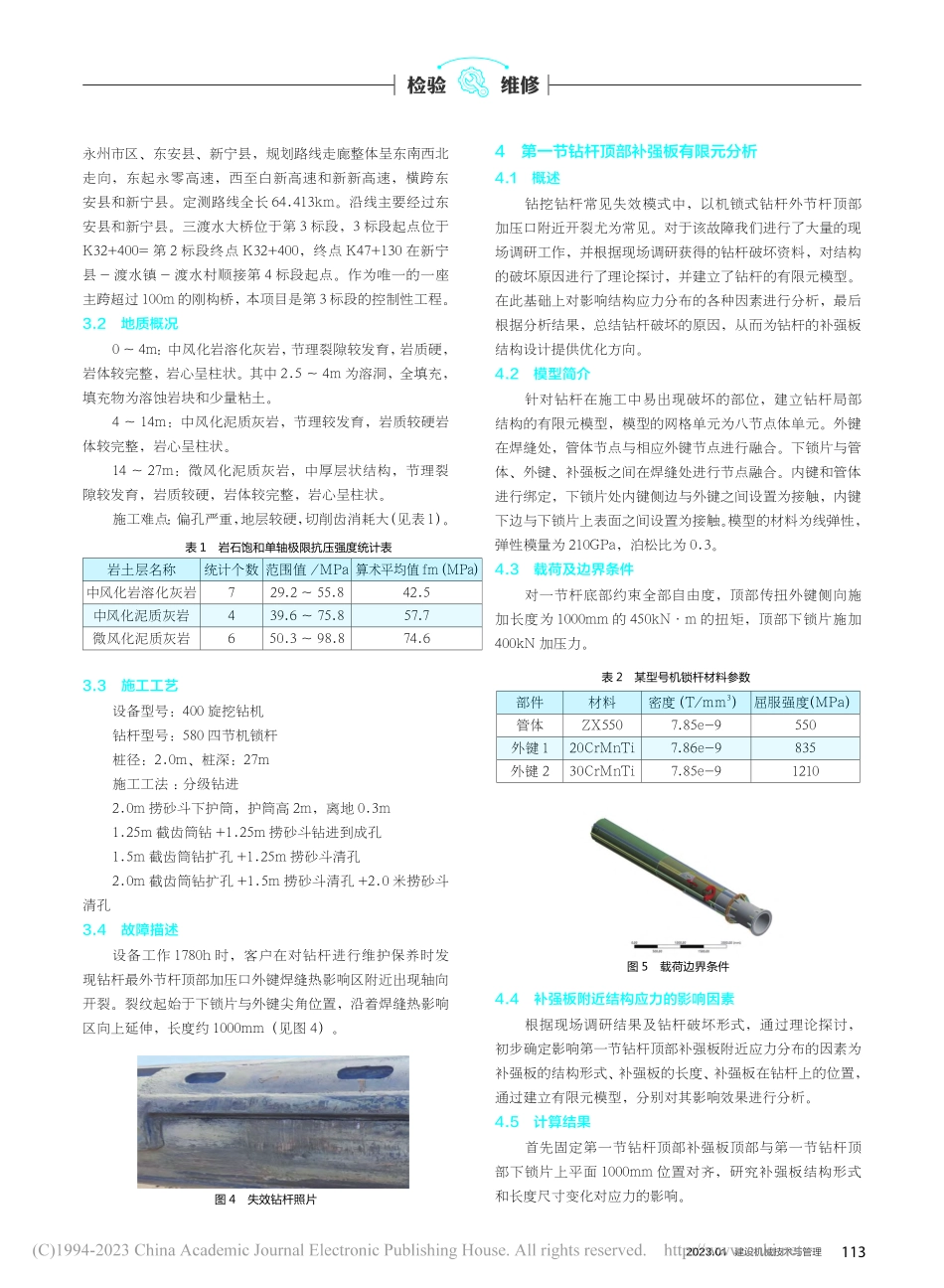

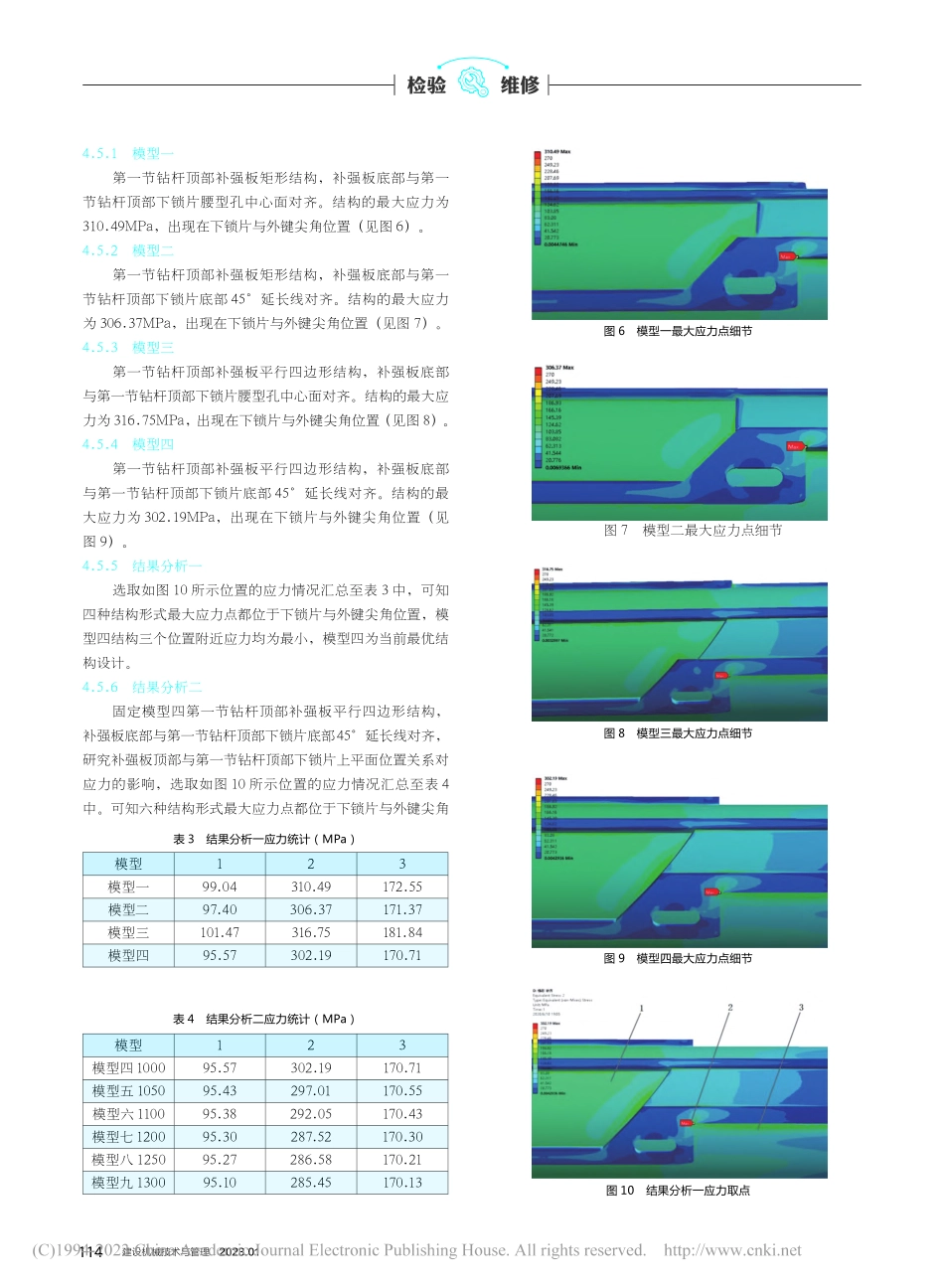

112建设机械技术与管理2023.01检验维修1引言旋挖钻机(见图1)是一种适合于建筑基础工程中成孔作业的桩工机械,依靠动力头驱动钻杆并带动钻斗切削岩土,并通过主卷扬提升钻杆钻斗至孔外卸土,然后依次循环完成成孔作业。[1]然后现场用钢筋笼混凝土进行灌桩,混凝土凝固后在孔位上形成满足要求的桩基础。钻杆是一个关键部件,既决定着旋挖钻机的性能又决定着成孔质量,同时一旦钻杆出现失效断裂,其修复难度大、修复周期长,严重影响施工进度,因此对钻杆进行相关研究有着重要的意义。2钻杆的结构及工作原理钻挖钻杆用在旋挖钻机和旋挖钻机施工钻斗之间,传递扭矩、轴向压力等载荷,沿共同轴心、逐节伸缩的管状结构。[2]其由直径大小不等的多节圆钢管套装构成,每节钢管由焊接在其上的内外驱动键组成(以四节机锁杆举例:见图2、图3)。大型旋挖钻机钻杆开裂结构优化分析OptimizationAnalysisofKellyBarCrackingStructureofLargeRotaryDrillingRig杨涛(上海中联重科桩工机械有限公司,上海松江201613)摘要:本文针对旋挖机钻杆在施工中易出现破坏的部位,以某型号旋挖钻机钻杆开裂故障为研究对象,通过PROE建立三维模型,通过ANSYS建立分析模型,利用ANSYS软件,模拟旋挖钻机在工作时,钻杆不同补强板结构设计的受力情况,得到对应的受力有限元分析云图,从而为钻杆的补强板结构设计提供优化方向。关键词:旋挖钻机;钻杆;补强板;有限元分析中图分类号:TH123+.4文献标识码:A1.动力头2.钻斗3.钻杆4.驾驶室5.主卷扬图1旋挖钻机结构1.提引器连接头2.管体3.外键4.顶部补强板5.下锁片6.底部补强板7.流水盘8.弹簧9.方头10.钻具连接销图2旋挖钻杆全缩状态1.第一节钻杆2.第二节钻杆3.第三节钻杆4.第四节钻杆图3旋挖钻杆伸出状态按照传递加压力方式的不同,钻杆分为摩阻杆和机锁杆,摩阻杆各层杆之间通过摩擦力传递轴向压力,机锁杆各层杆之间通过下锁片传递轴向加压力。[3]3典型故障简介3.1工程概况三渡水大桥:湖南省永州至新宁清江桥高速公路连接DOI:10.13824/j.cnki.cmtm.2023.01.0162023.01建设机械技术与管理113检验维修永州市区、东安县、新宁县,规划路线走廊整体呈东南西北走向,东起永零高速,西至白新高速和新新高速,横跨东安县和新宁县。定测路线全长64.413km。沿线主要经过东安县和新宁县。三渡水大桥位于第3标段,3标段起点位于K32+400=第2标段终点K32+400,终点K47+130在新宁县-渡水镇-渡水村顺接第4标段起点。作为唯一的一座主跨超过100m的刚...