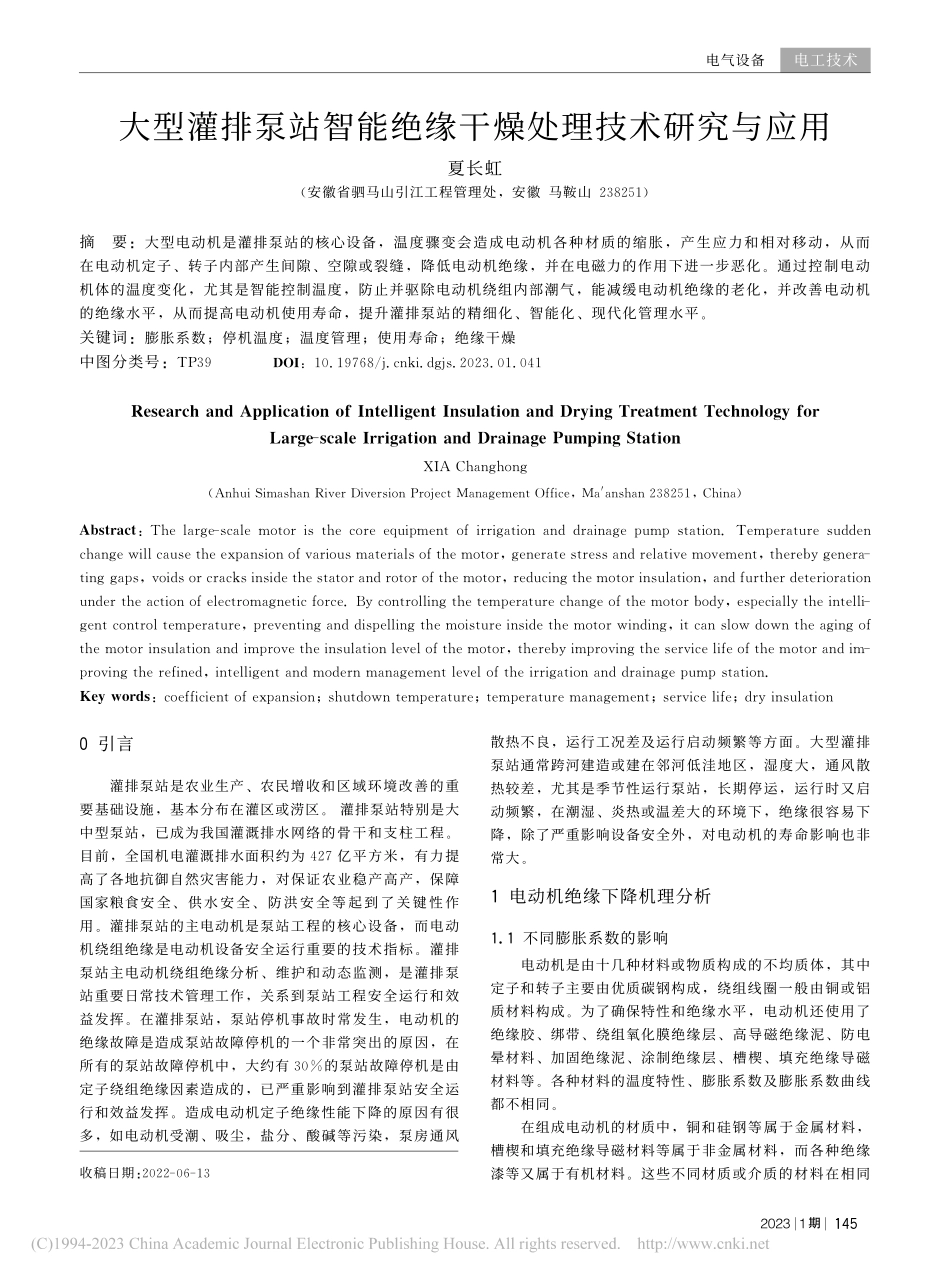

20231期大型灌排泵站智能绝缘干燥处理技术研究与应用夏长虹(安徽省驷马山引江工程管理处,安徽马鞍山238251)摘要:大型电动机是灌排泵站的核心设备,温度骤变会造成电动机各种材质的缩胀,产生应力和相对移动,从而在电动机定子、转子内部产生间隙、空隙或裂缝,降低电动机绝缘,并在电磁力的作用下进一步恶化。通过控制电动机体的温度变化,尤其是智能控制温度,防止并驱除电动机绕组内部潮气,能减缓电动机绝缘的老化,并改善电动机的绝缘水平,从而提高电动机使用寿命,提升灌排泵站的精细化、智能化、现代化管理水平。关键词:膨胀系数;停机温度;温度管理;使用寿命;绝缘干燥中图分类号:TP39DOI:10.19768/j.cnki.dgjs.2023.01.041ResearchandApplicationofIntelligentInsulationandDryingTreatmentTechnologyforLarge-scaleIrrigationandDrainagePumpingStationXIAChanghong(AnhuiSimashanRiverDiversionProjectManagementOffice,Ma′anshan238251,China)Abstract:Thelarge-scalemotoristhecoreequipmentofirrigationanddrainagepumpstation.Temperaturesuddenchangewillcausetheexpansionofvariousmaterialsofthemotor,generatestressandrelativemovement,therebygenera-tinggaps,voidsorcracksinsidethestatorandrotorofthemotor,reducingthemotorinsulation,andfurtherdeteriorationundertheactionofelectromagneticforce.Bycontrollingthetemperaturechangeofthemotorbody,especiallytheintelli-gentcontroltemperature,preventinganddispellingthemoistur...