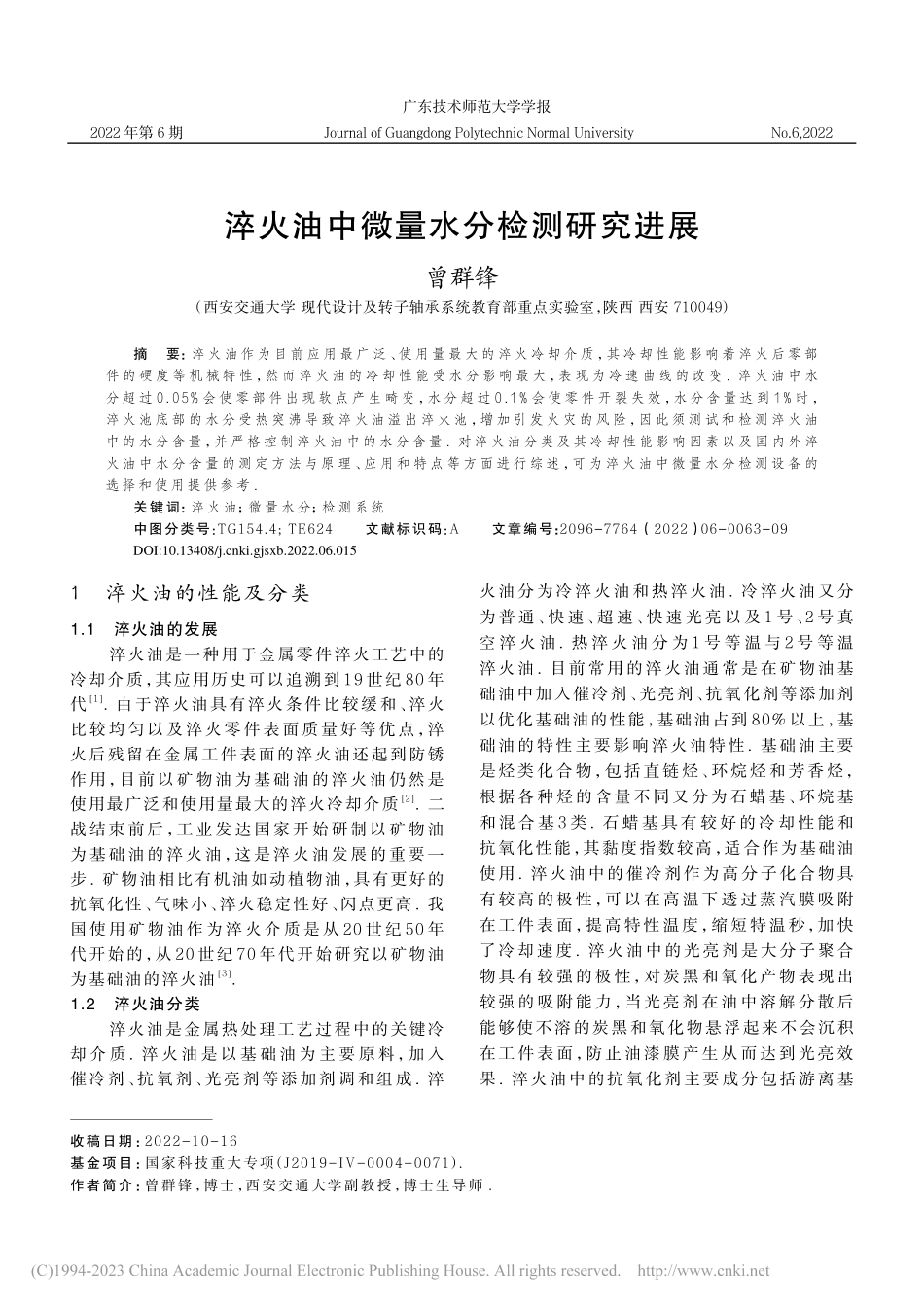

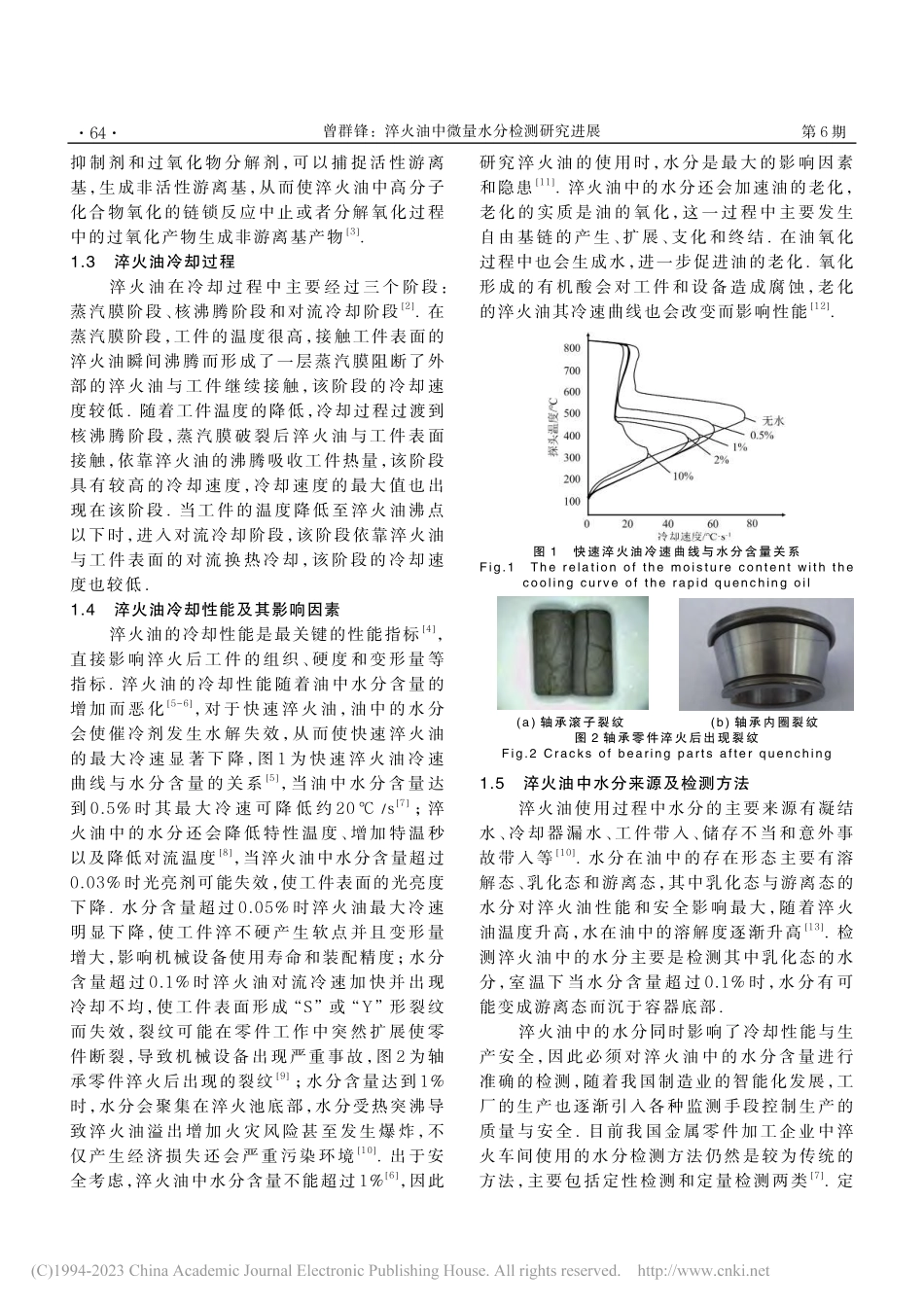

广东技术师范大学学报2022年第6期JournalofGuangdongPolytechnicNormalUniversityNo.6,2022淬火油中微量水分检测研究进展曾群锋(西安交通大学现代设计及转子轴承系统教育部重点实验室,陕西西安710049)摘要:淬火油作为目前应用最广泛、使用量最大的淬火冷却介质,其冷却性能影响着淬火后零部件的硬度等机械特性,然而淬火油的冷却性能受水分影响最大,表现为冷速曲线的改变.淬火油中水分超过0.05%会使零部件出现软点产生畸变,水分超过0.1%会使零件开裂失效,水分含量达到1%时,淬火池底部的水分受热突沸导致淬火油溢出淬火池,增加引发火灾的风险,因此须测试和检测淬火油中的水分含量,并严格控制淬火油中的水分含量.对淬火油分类及其冷却性能影响因素以及国内外淬火油中水分含量的测定方法与原理、应用和特点等方面进行综述,可为淬火油中微量水分检测设备的选择和使用提供参考.关键词:淬火油;微量水分;检测系统中图分类号::1淬火油的性能及分类1.1淬火油的发展淬火油是一种用于金属零件淬火工艺中的冷却介质,其应用历史可以追溯到19世纪80年代[1].由于淬火油具有淬火条件比较缓和、淬火比较均匀以及淬火零件表面质量好等优点,淬火后残留在金属工件表面的淬火油还起到防锈作用,目前以矿物油为基础油的淬火油仍然是使用最广泛和使用量最大的淬火冷却介质[2].二战结束前后,工业发达国家开始研制以矿物油为基础油的淬火油,这是淬火油发展的重要一步.矿物油相比有机油如动植物油,具有更好的抗氧化性、气味小、淬火稳定性好、闪点更高.我国使用矿物油作为淬火介质是从20世纪50年代开始的,从20世纪70年代开始研究以矿物油为基础油的淬火油[3].1.2淬火油分类淬火油是金属热处理工艺过程中的关键冷却介质.淬火油是以基础油为主要原料,加入催冷剂、抗氧剂、光亮剂等添加剂调和组成.淬火油分为冷淬火油和热淬火油.冷淬火油又分为普通、快速、超速、快速光亮以及1号、2号真空淬火油.热淬火油分为1号等温与2号等温淬火油.目前常用的淬火油通常是在矿物油基础油中加入催冷剂、光亮剂、抗氧化剂等添加剂以优化基础油的性能,基础油占到80%以上,基础油的特性主要影响淬火油特性.基础油主要是烃类化合物,包括直链烃、环烷烃和芳香烃,根据各种烃的含量不同又分为石蜡基、环烷基和混合基3类.石蜡基具有较好的冷却性能和抗氧化性能,其黏度指数较高,适合作为基础油使用.淬火油中的催冷剂作为高分子化合物具有较高的极性,可以在高温下透过蒸汽...