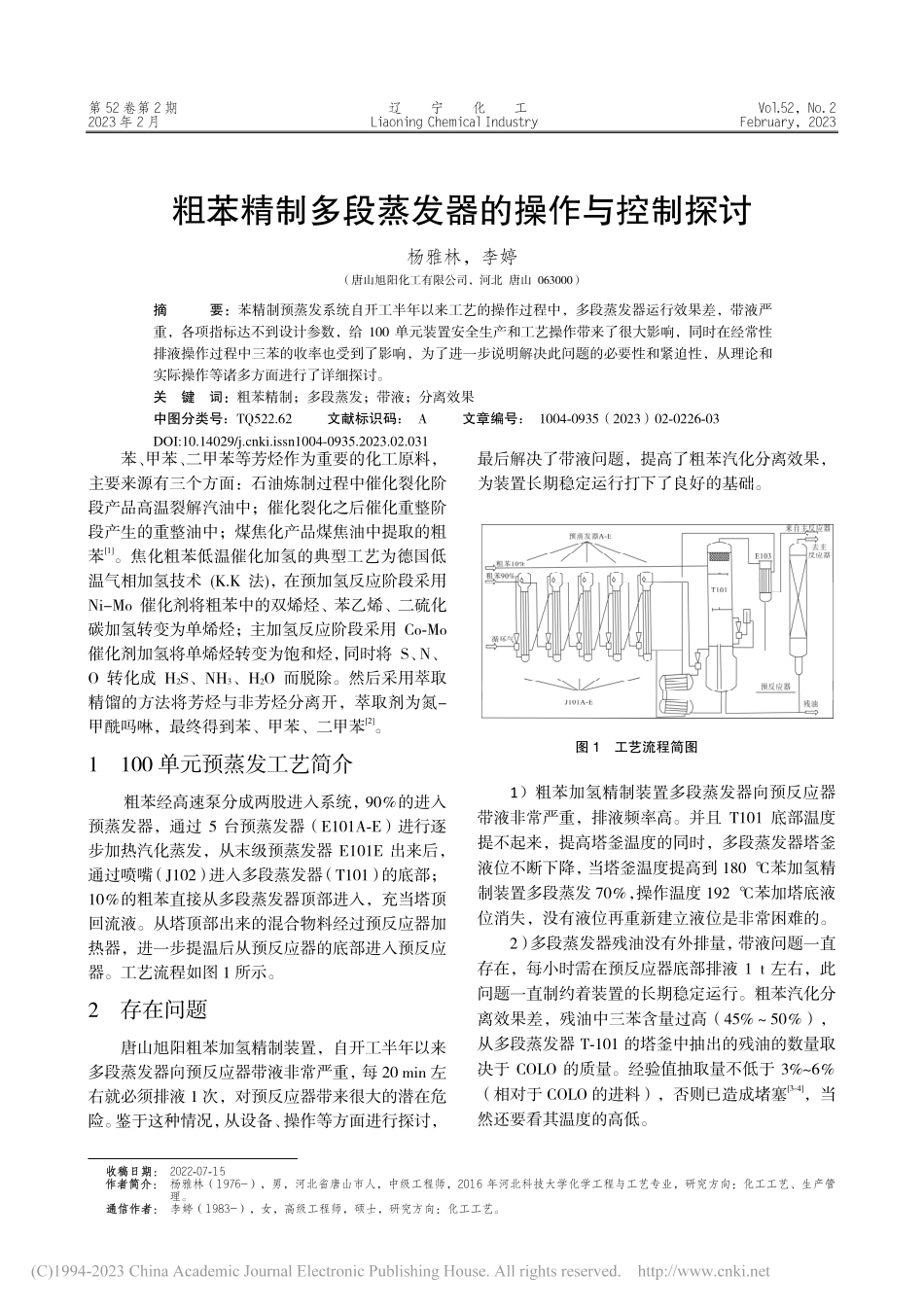

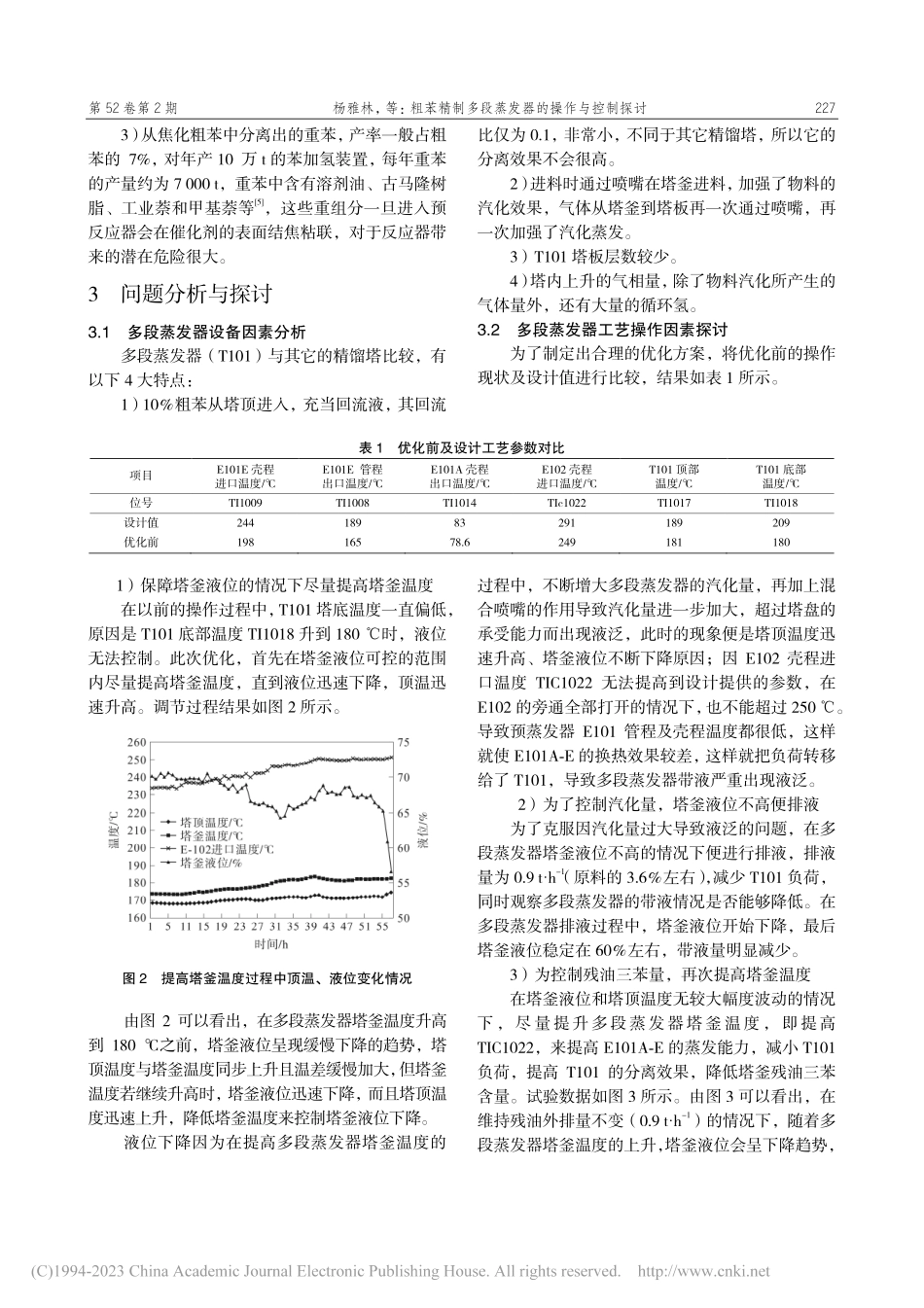

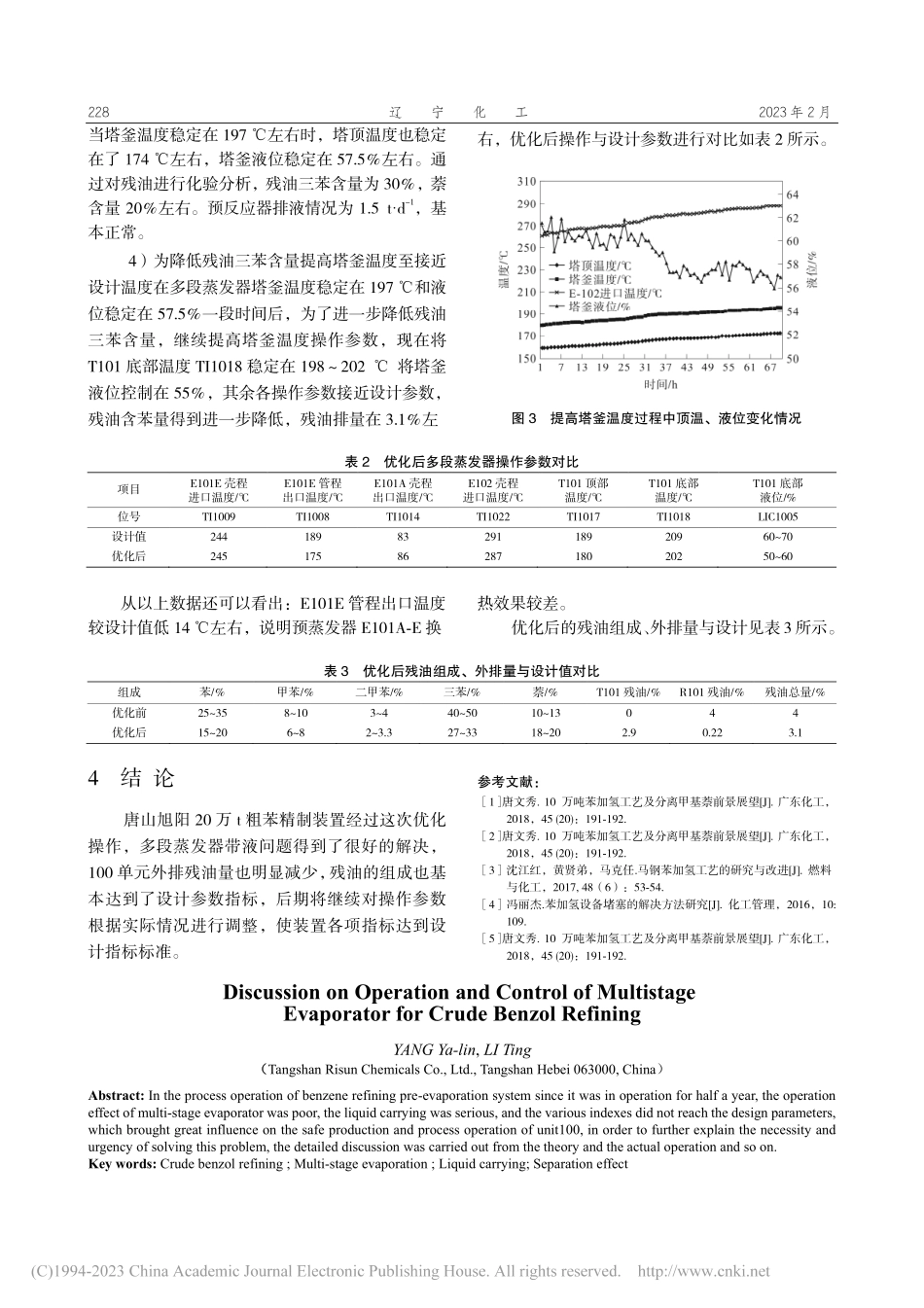

第52卷第2期辽宁化工Vol.52,No.22023年2月LiaoningChemicalIndustryFebruary,2023收稿日期:2022-07-15作者简介:杨雅林(1976-),男,河北省唐山市人,中级工程师,2016年河北科技大学化学工程与工艺专业,研究方向:化工工艺、生产管理。通信作者:李婷(1983-),女,高级工程师,硕士,研究方向:化工工艺。粗苯精制多段蒸发器的操作与控制探讨杨雅林,李婷(唐山旭阳化工有限公司,河北唐山063000)摘要:苯精制预蒸发系统自开工半年以来工艺的操作过程中,多段蒸发器运行效果差,带液严重,各项指标达不到设计参数,给100单元装置安全生产和工艺操作带来了很大影响,同时在经常性排液操作过程中三苯的收率也受到了影响,为了进一步说明解决此问题的必要性和紧迫性,从理论和实际操作等诸多方面进行了详细探讨。关键词:粗苯精制;多段蒸发;带液;分离效果中图分类号:TQ522.62文献标识码:A文章编号:1004-0935(2023)02-0226-03苯、甲苯、二甲苯等芳烃作为重要的化工原料,主要来源有三个方面:石油炼制过程中催化裂化阶段产品高温裂解汽油中;催化裂化之后催化重整阶段产生的重整油中;煤焦化产品煤焦油中提取的粗苯[1]。焦化粗苯低温催化加氢的典型工艺为德国低温气相加氢技术(K.K法),在预加氢反应阶段采用Ni-Mo催化剂将粗苯中的双烯烃、苯乙烯、二硫化碳加氢转变为单烯烃;主加氢反应阶段采用Co-Mo催化剂加氢将单烯烃转变为饱和烃,同时将S、N、O转化成H2S、NH3、H2O而脱除。然后采用萃取精馏的方法将芳烃与非芳烃分离开,萃取剂为氮-甲酰吗啉,最终得到苯、甲苯、二甲苯[2]。1100单元预蒸发工艺简介粗苯经高速泵分成两股进入系统,90%的进入预蒸发器,通过5台预蒸发器(E101A-E)进行逐步加热汽化蒸发,从末级预蒸发器E101E出来后,通过喷嘴(J102)进入多段蒸发器(T101)的底部;10%的粗苯直接从多段蒸发器顶部进入,充当塔顶回流液。从塔顶部出来的混合物料经过预反应器加热器,进一步提温后从预反应器的底部进入预反应器。工艺流程如图1所示。2存在问题唐山旭阳粗苯加氢精制装置,自开工半年以来多段蒸发器向预反应器带液非常严重,每20min左右就必须排液1次,对预反应器带来很大的潜在危险。鉴于这种情况,从设备、操作等方面进行探讨,最后解决了带液问题,提高了粗苯汽化分离效果,为装置长期稳定运行打下了良好的基础。图1工艺流程简图1)粗苯加氢精制装置多段蒸发器向预反应器带液非常严重,排液频率高。并且T101底部...