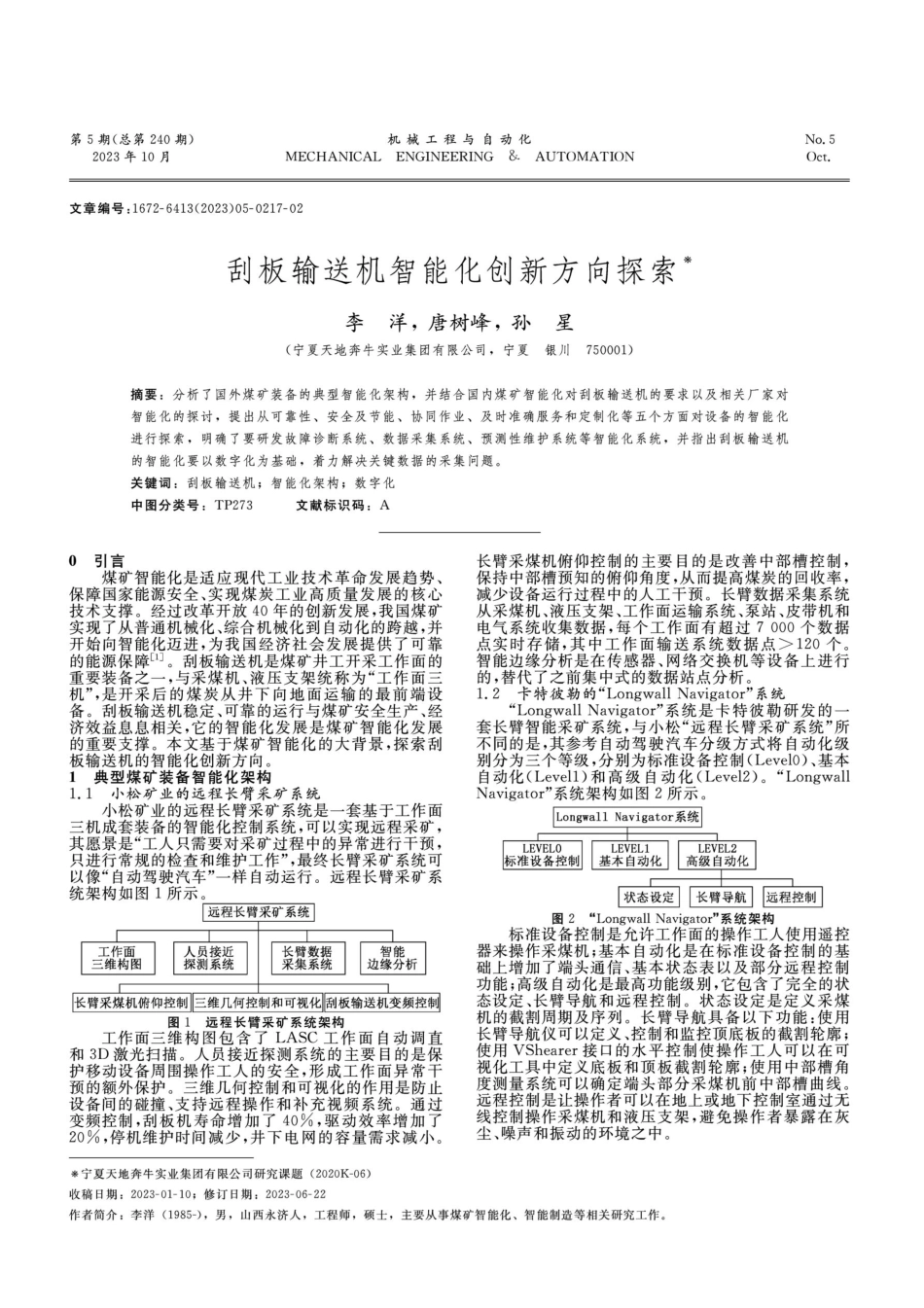

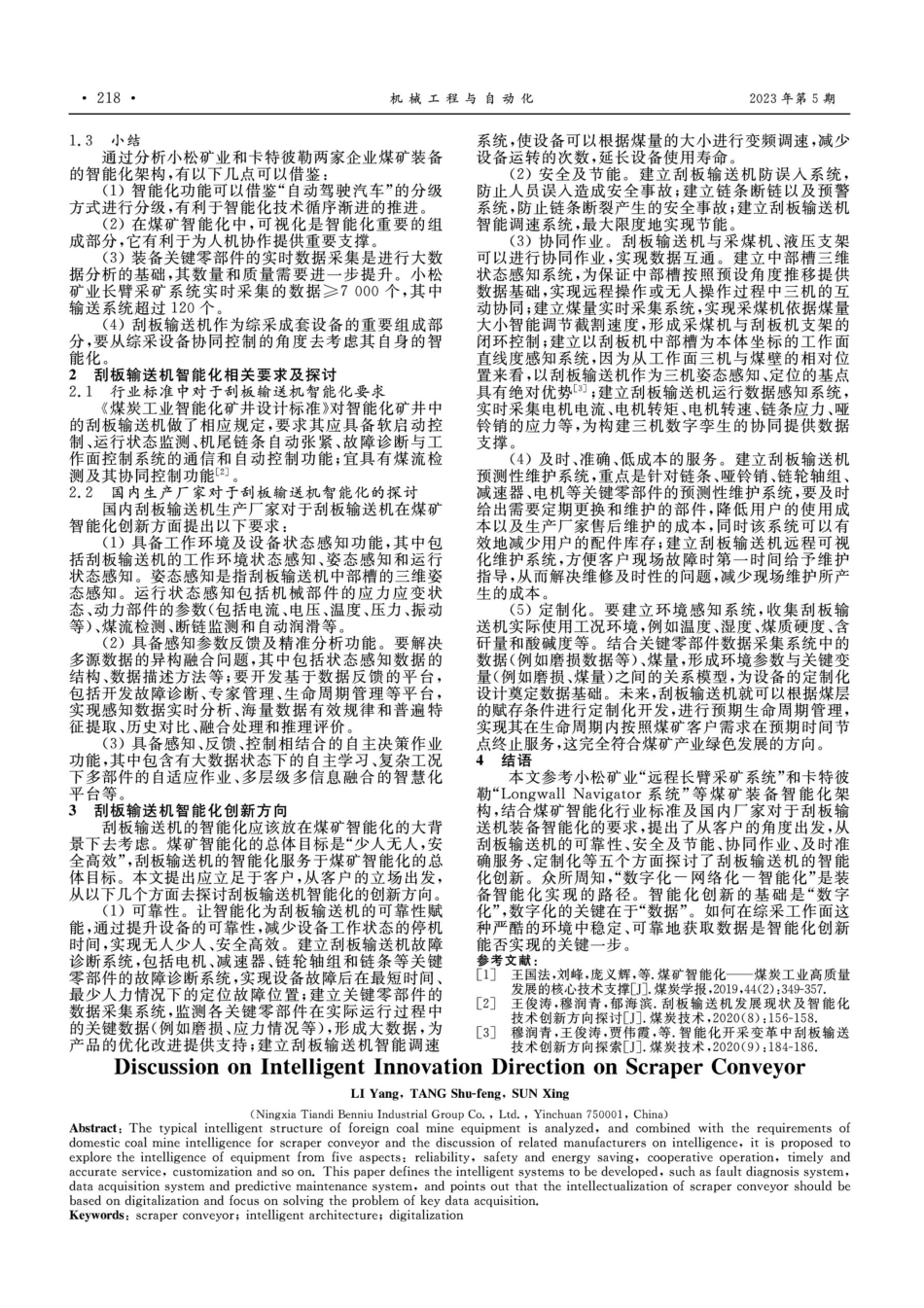

第5期(总第240期)2023年10月机械工程与自动化MECHANICALENGINEERING&AUTOMATIONNo.5Oct.文章编号:1672-6413(2023)05-0217-02刮板输送机智能化创新方向探索李洋,唐树峰,孙星(宁夏天地奔牛实业集团有限公司,宁夏银川摘要:分析了国外煤矿装备的典型智能化架构,并结合国内煤矿智能化对刮板输送机的要求以及相关厂家对智能化的探讨,提出从可靠性、安全及节能、协同作业、及时准确服务和定制化等五个方面对设备的智能化进行探索,明确了要研发故障诊断系统、数据采集系统、预测性维护系统等智能化系统,并指出刮板输送机的智能化要以数字化为基础,着力解决关键数据的采集问题。关键词:刮板输送机;智能化架构;数字化中图分类号:TP273750001)文献标识码:A0引言煤矿智能化是适应现代工业技术革命发展趋势、保障国家能源安全、实现煤炭工业高质量发展的核心技术支撑。经过改革开放40年的创新发展,我国煤矿实现了从普通机械化、综合机械化到自动化的跨越,并开始向智能化迈进,为我国经济社会发展提供了可靠的能源保障门。刮板输送机是煤矿并工开采工作面的重要装备之一,与采煤机、液压支架统称为“工作面三机”,是开采后的煤炭从井下向地面运输的最前端设备。刮板输送机稳定、可靠的运行与煤矿安全生产、经济效益息息相关,它的智能化发展是煤矿智能化发展的重要支撑。本文基于煤矿智能化的大背景,探索刮板输送机的智能化创新方向。1典型煤矿装备智能化架构1.1小松矿业的远程长臂采矿系统小松矿业的远程长臂采矿系统是一套基于工作面三机成套装备的智能化控制系统,可以实现远程采矿,其愿景是“工人只需要对采矿过程中的异常进行干预,只进行常规的检查和维护工作”,最终长臂采矿系统可以像“自动驾驶汽车”一样自动运行。远程长臂采矿系统架构如图1所示。远程长臂采矿系统工作面人员接近三维构图探测系统长臂采煤机俯仰控制三维几何控制和可视化刮板输送机变频控制图1.远程长臂采矿系统架构工作面三维构图包含了LASC工作面自动调直和3D激光扫描。人员接近探测系统的主要目的是保护移动设备周围操作工人的安全,形成工作面异常干预的额外保护。三维几何控制和可视化的作用是防止设备间的碰撞、支持远程操作和补充视频系统。通过变频控制,刮板机寿命增加了40%,驱动效率增加了20%,停机维护时间减少,井下电网的容量需求减小。米宁夏天地奔牛实业集团有限公司研究课题(2020K-06)收稿日期:2023-01-10;修订日期:2023-06-22作者简介...