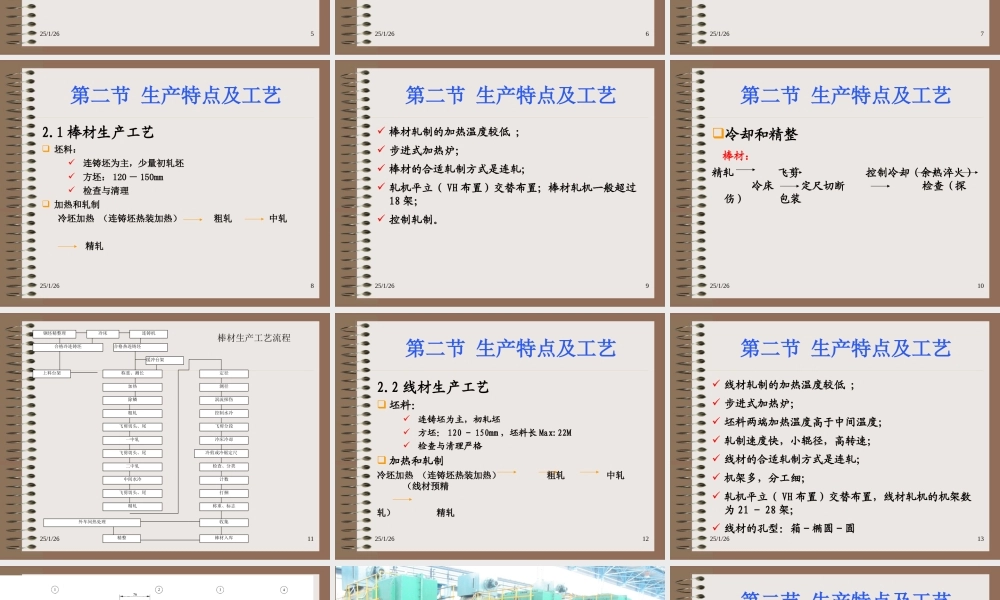

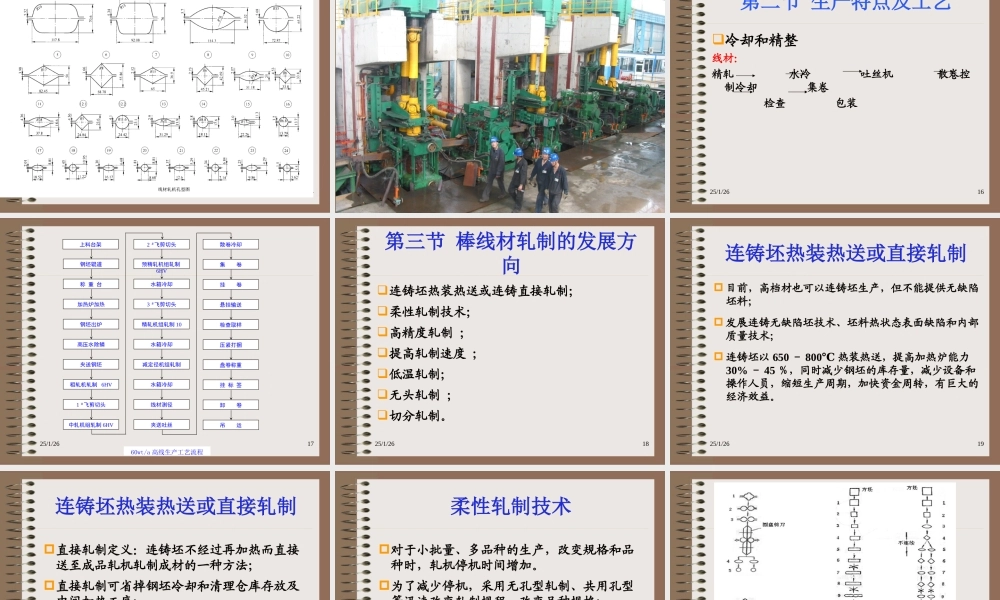

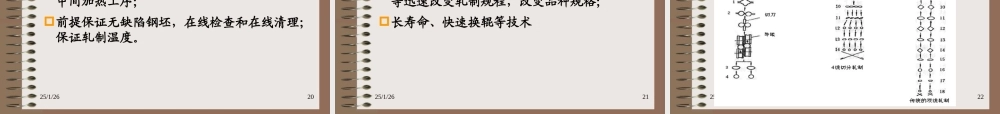

25/1/261第10章棒、线材生产高秀华东北大学轧制技术及连轧自动化国家重点实验室25/1/262主要内容棒线材的种类和用途生产特点及工艺棒线材轧制的发展方向棒线材轧机的布置型式棒线材的控制冷却和余热淬火25/1/263第一节棒、线材的种类和用途棒材:定义:一种简单断面型材,一般以直条状交货。断面形状:圆形、方形、六角形、螺纹钢筋等断面直径:国外:9~300mm,国内:10~50mm线材:定义:热轧产品中断面面积最小,长度最长且成盘卷状交货的产品。断面形状:圆形、方形、六角形和异型。断面直径:国外:5~40mm,国内:5~10mm棒线材用途25/1/264棒、线材的产品分类及用途钢种用途一般结构用钢材一般机械零件、标准件建筑用螺纹钢筋钢筋混凝土建筑优质碳素结构钢汽车零件、机械零件、标准件合金结构钢重要的汽车零件、机械零件、标准件弹簧钢汽车、机械用弹簧易切削钢机械零件和标准件工具钢切削刀具、钻头、模具、手工工具轴承钢轴承不锈钢各种不锈钢制品冷拔用软线材冷拔各种丝材、钉子、金属网丝冷拔轮胎用线材汽车轮胎用帘线焊条钢焊条25/1/265对棒线材质量要求质量要求:表面质量综合性能建材:化学成分;焊接性;冷弯性;耐蚀性;物理性能稳定均匀。拔丝原料:直径小,保证成分及物理性能均匀稳定;表面氧化铁皮、脱炭少,可去除;金相组织可索氏体化;尺寸精确,表面光洁。25/1/266第二节生产特点及工艺1.棒线材生产特点棒、线材的断面形状简单,用量巨大,适于进行大规模的专业化生产。(国内占总产量40%,世界最高)线材的断面尺寸是热轧材中最小的,所用的轧机是最小型的。轧件的总延伸非常大,需要的轧制道次很多。线材的特点是断面小,长度大,尺寸精度和表面质量要求高。但增大盘重、减少线径与提高质量、尺寸精度是矛盾的。25/1/267炼钢连铸清理加热粗轧中轧飞剪控制冷却冷床定尺检查连铸直轧控制冷却吐丝机散圈控冷集卷检查打包棒材预精轧精轧线材棒线材生产工艺流程2.棒线材生产工艺25/1/268第二节生产特点及工艺2.1棒材生产工艺坯料:连铸坯为主,少量初轧坯方坯:120-150mm检查与清理加热和轧制冷坯加热(连铸坯热装加热)粗轧中轧精轧25/1/269第二节生产特点及工艺棒材轧制的加热温度较低;步进式加热炉;棒材的合适轧制方式是连轧;轧机平立(VH布置)交替布置;棒材轧机一般超过18架;控制轧制。25/1/2610第二节生产特点及工艺冷却和精整棒材:精轧飞剪控制冷却(余热...