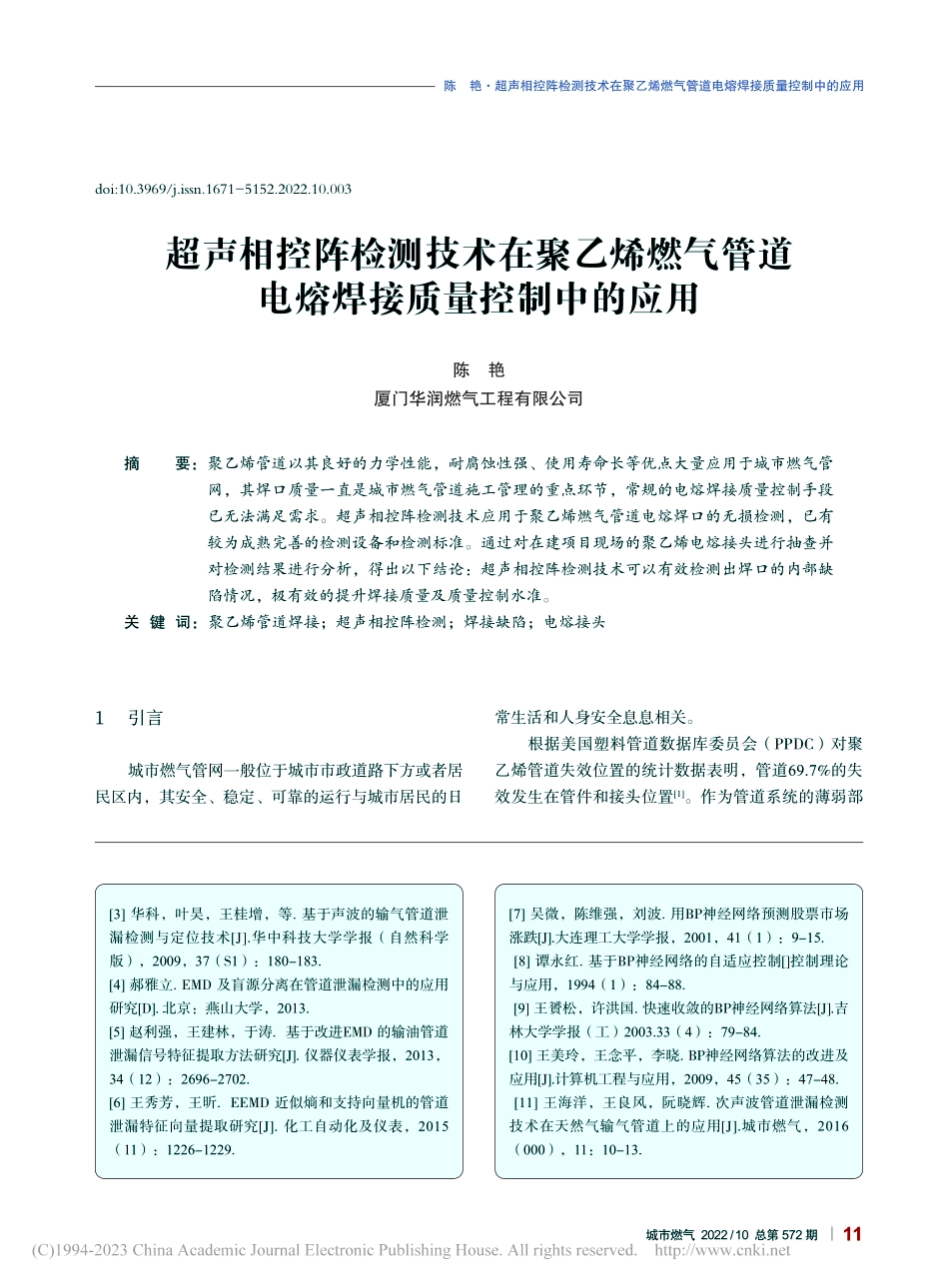

11城市燃气2022/10总第572期陈艳厦门华润燃气工程有限公司超声相控阵检测技术在聚乙烯燃气管道电熔焊接质量控制中的应用摘要:聚乙烯管道以其良好的力学性能,耐腐蚀性强、使用寿命长等优点大量应用于城市燃气管网,其焊口质量一直是城市燃气管道施工管理的重点环节,常规的电熔焊接质量控制手段已无法满足需求。超声相控阵检测技术应用于聚乙烯燃气管道电熔焊口的无损检测,已有较为成熟完善的检测设备和检测标准。通过对在建项目现场的聚乙烯电熔接头进行抽查并对检测结果进行分析,得出以下结论:超声相控阵检测技术可以有效检测出焊口的内部缺陷情况,极有效的提升焊接质量及质量控制水准。关键词:聚乙烯管道焊接;超声相控阵检测;焊接缺陷;电熔接头doi:10.3969/j.issn.1671-5152.2022.10.0031引言城市燃气管网一般位于城市市政道路下方或者居民区内,其安全、稳定、可靠的运行与城市居民的日常生活和人身安全息息相关。根据美国塑料管道数据库委员会(PPDC)对聚乙烯管道失效位置的统计数据表明,管道69.7%的失效发生在管件和接头位置[1]。作为管道系统的薄弱部[3]华科,叶昊,王桂增,等.基于声波的输气管道泄漏检测与定位技术[J].华中科技大学学报(自然科学版),2009,37(S1):180-183.[4]郝雅立.EMD及盲源分离在管道泄漏检测中的应用研究[D].北京:燕山大学,2013.[5]赵利强,王建林,于涛.基于改进EMD的输油管道泄漏信号特征提取方法研究[J].仪器仪表学报,2013,34(12):2696-2702.[6]王秀芳,王昕.EEMD近似熵和支持向量机的管道泄漏特征向量提取研究[J].化工自动化及仪表,2015(11):1226-1229.[7]吴微,陈维强,刘波.用BP神经网络预测股票市场涨跌[J].大连理工大学学报,2001,41(1):9-15.[8]谭永红.基于BP神经网络的自适应控制[]控制理论与应用,1994(1):84-88.[9]王贇松,许洪国.快速收敛的BP神经网络算法[J].吉林大学学报(工)2003.33(4):79-84.[10]王美玲,王念平,李晓.BP神经网络算法的改进及应用[J].计算机工程与应用,2009,45(35):47-48.[11]王海洋,王良风,阮晓辉.次声波管道泄漏检测技术在天然气输气管道上的应用[J].城市燃气,2016(000),11:10-13.陈艳·超声相控阵检测技术在聚乙烯燃气管道电熔焊接质量控制中的应用12城市燃气2022/10总第572期燃气技术GasTechnology位,聚乙烯焊口一直是质量控制的重点。但是现阶段对电熔接头的检测手段非常有限,不似热熔接头可以通过进行翻边切除检验进行...