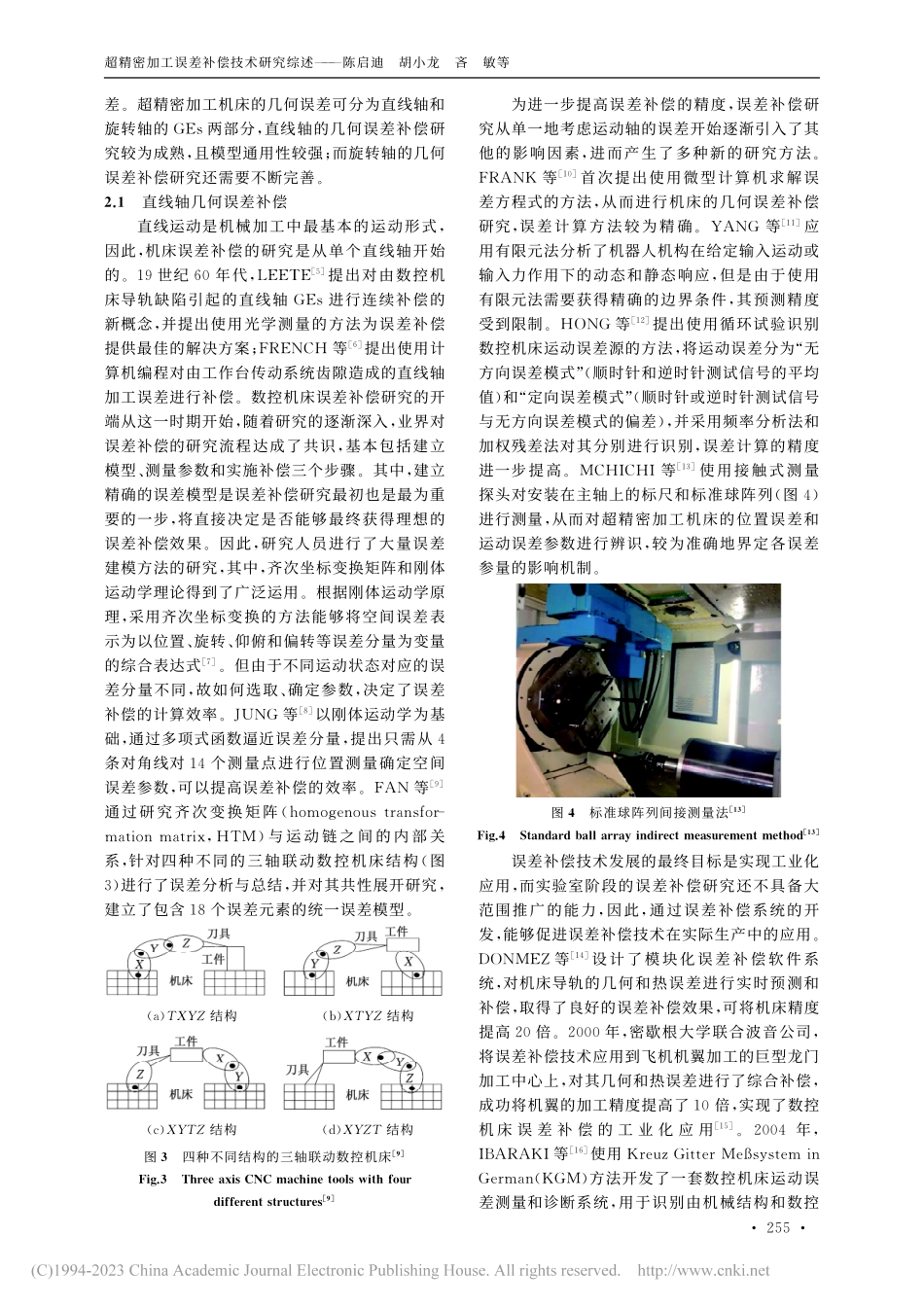

第34卷第3期中国机械工程Vol.34No.32023年2月CHINAMECHANICALENGINEERINGpp.253-268超精密加工误差补偿技术研究综述陈启迪1,2胡小龙2吝敏1孙晓霞1张涛1周志雄21.中国北方车辆研究所,北京,1000722.湖南大学机械与运载工程学院,长沙,410082摘要:超精密加工技术是高端制造领域的一项关键技术,当前超精密加工已进入纳米尺度,掌握超精密加工误差控制关键技术、保障并提高数控机床的加工精度,已经成为提高加工制造水平的研究热点。系统总结了超精密加工误差补偿技术研究现状及发展趋势,重点介绍了对超精密加工影响最大的几何误差、力诱导误差、热诱导误差及其补偿方法。在此基础上,深入探讨了超精密加工在几何误差分离,切削力、热诱导误差测量与补偿等方面存在的一系列问题,进一步指出超精密加工误差补偿技术还应关注其向高效、高精,通用化,模块化,智能化及柔性化的发展方向。关键词:超精密加工;误差补偿;研究现状;发展趋势中图分类号:TH16DOI:10.3969/j.issn.1004-132X.2023.03.001开放科学(资源服务)标识码(OSID):ResearchReviewofErrorCompensationTechnologyforUltra-precisionMachiningCHENQidi1,2HUXiaolong2LINMin1SUNXiaoxia1ZHANGTao1ZHOUZhixiong21.ChinaNorthVehicleResearchInstitute,Beijing,1000722.CollegeofMechanicalandVehicleEngineering,HunanUniversity,Changsha,410082Abstract:Ultra-precisionmachiningtechnologywasakeytechnologyinhigh-endmanufacturingfields.Atpresent,ultra-precisionmachininghasenteredthenanoscale.Masteringthekeytechnologyofultra-precisionmachiningerrorcontrol,ensuringandimprovingthemachining...