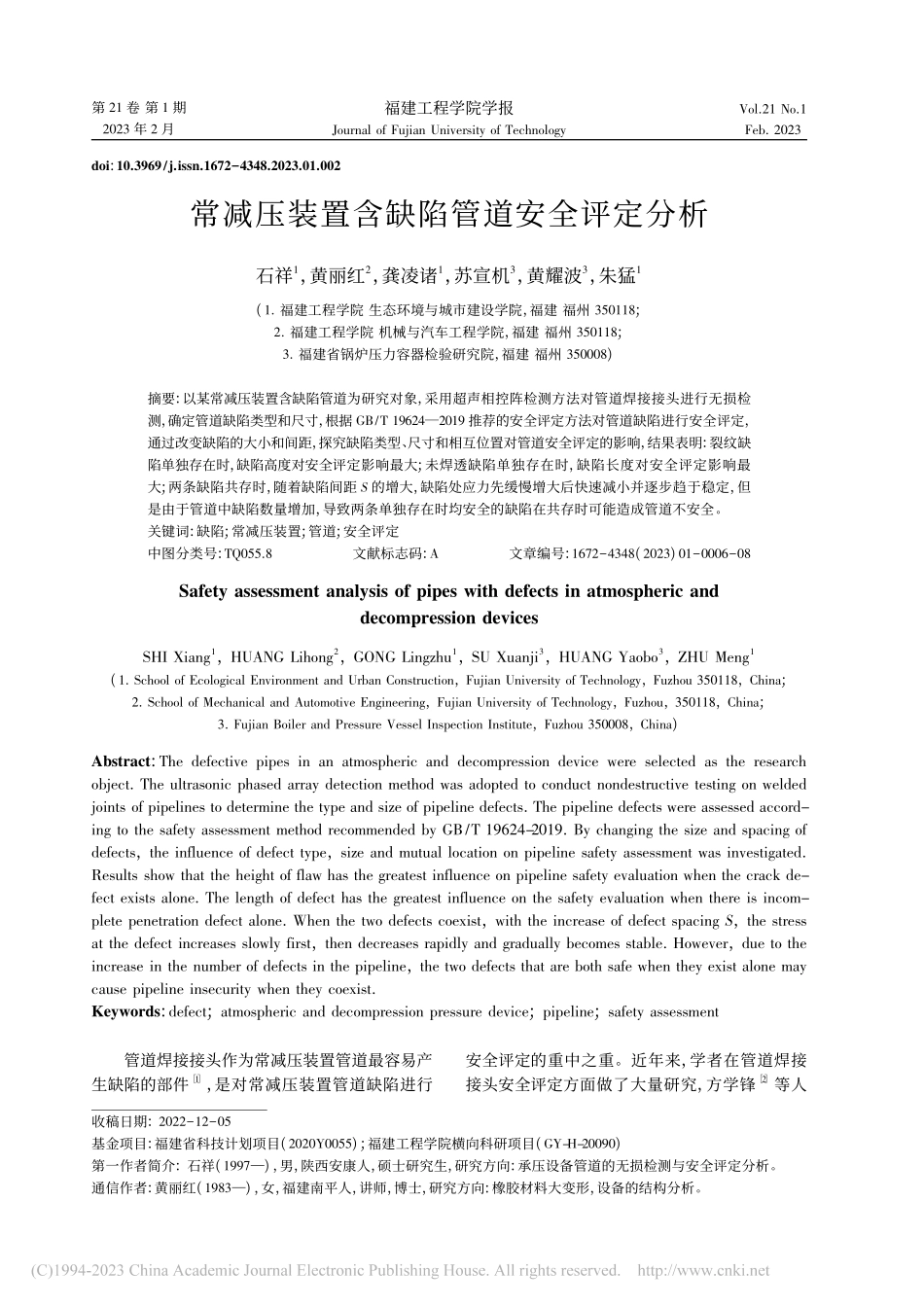

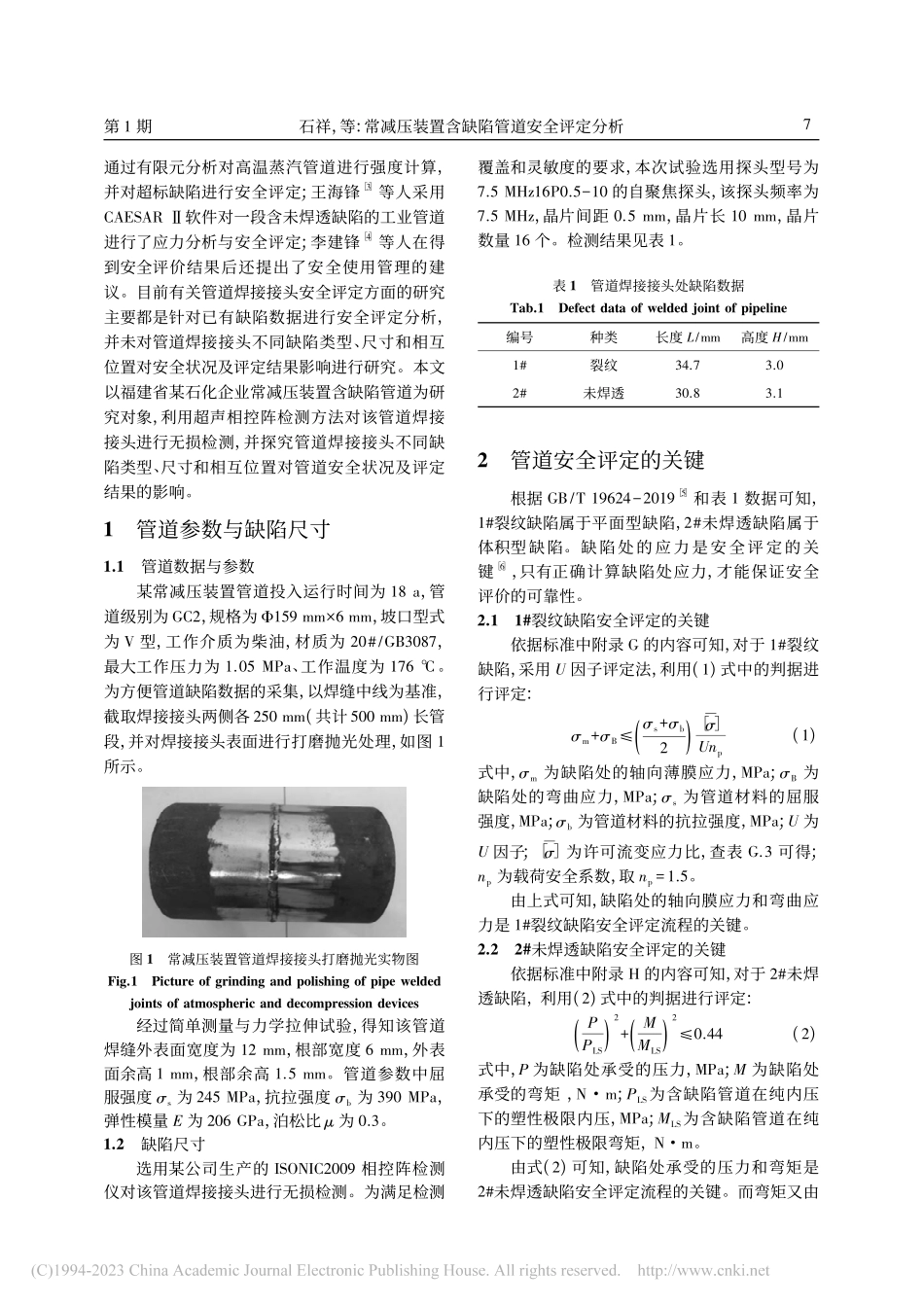

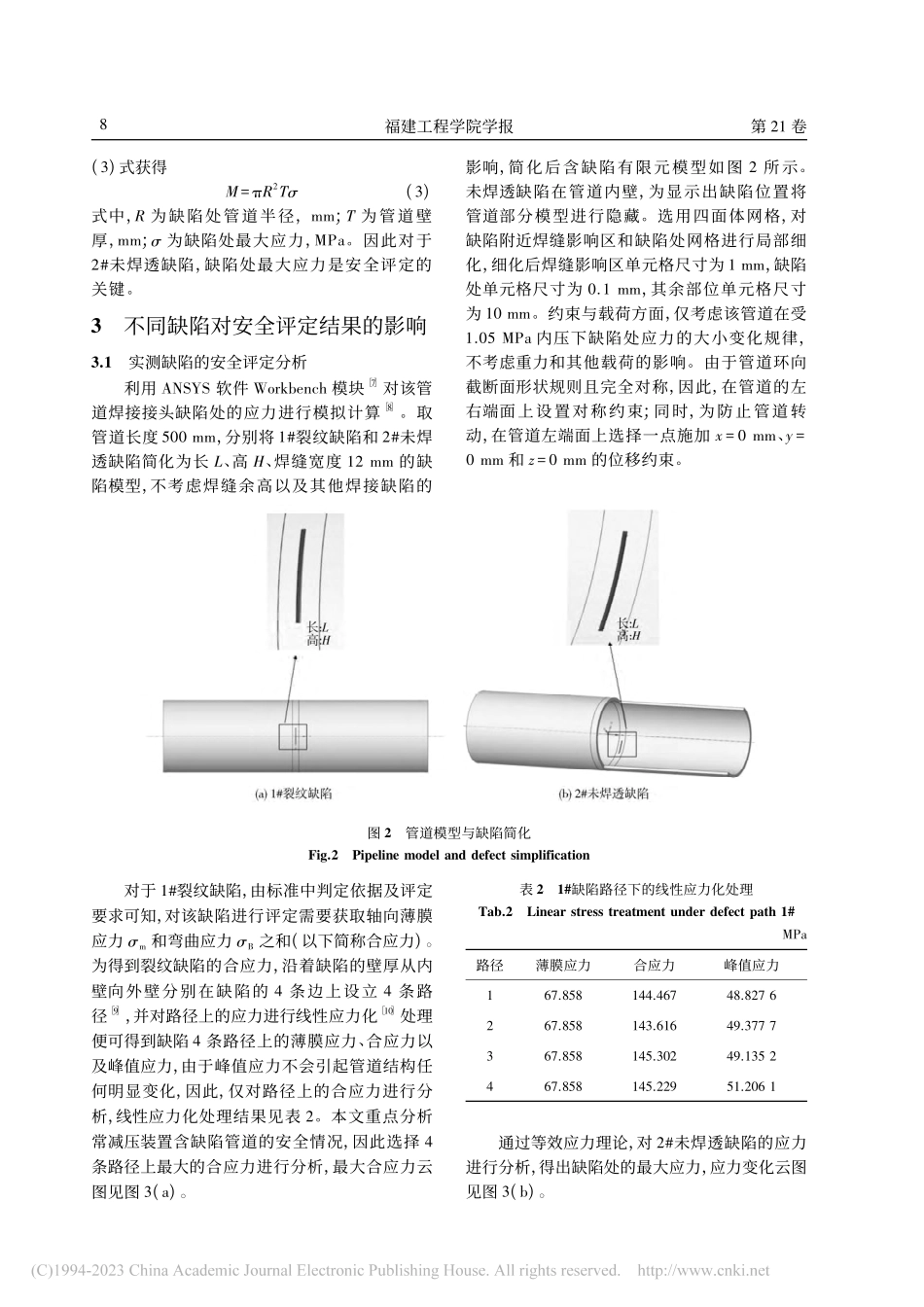

第21卷第1期2023年2月福建工程学院学报JournalofFujianUniversityofTechnologyVol.21No.1Feb.2023doi:10.3969/j.issn.1672-4348.2023.01.002常减压装置含缺陷管道安全评定分析石祥1,黄丽红2,龚凌诸1,苏宣机3,黄耀波3,朱猛1(1.福建工程学院生态环境与城市建设学院,福建福州350118;2.福建工程学院机械与汽车工程学院,福建福州350118;3.福建省锅炉压力容器检验研究院,福建福州350008)摘要:以某常减压装置含缺陷管道为研究对象,采用超声相控阵检测方法对管道焊接接头进行无损检测,确定管道缺陷类型和尺寸,根据GB/T19624—2019推荐的安全评定方法对管道缺陷进行安全评定,通过改变缺陷的大小和间距,探究缺陷类型、尺寸和相互位置对管道安全评定的影响,结果表明:裂纹缺陷单独存在时,缺陷高度对安全评定影响最大;未焊透缺陷单独存在时,缺陷长度对安全评定影响最大;两条缺陷共存时,随着缺陷间距S的增大,缺陷处应力先缓慢增大后快速减小并逐步趋于稳定,但是由于管道中缺陷数量增加,导致两条单独存在时均安全的缺陷在共存时可能造成管道不安全。关键词:缺陷;常减压装置;管道;安全评定中图分类号:TQ055.8文献标志码:A文章编号:1672-4348(2023)01-0006-08SafetyassessmentanalysisofpipeswithdefectsinatmosphericanddecompressiondevicesSHIXiang1,HUANGLihong2,GONGLingzhu1,SUXuanji3,HUANGYaobo3,ZHUMeng1(1.SchoolofEcologicalEnvironmentandUrbanConstruction,FujianUniversityofTechnology,Fuzhou350118,China;2.SchoolofMechanicalandAutomotiveEngineering,FujianUniversityofTechnology,Fuzhou,350118,China;3.FujianBoilerandPressureVesselInspectionInstitute,Fuzhou350008,China)Abstract:Thedefectivepipesinanatmosphericanddecompressiondevicewereselectedastheresearchobject.Theultrasonicphasedarraydetectionmethodwasadoptedtoconductnondestructivetestingonweldedjointsofpipelinestodeterminethetypeandsizeofpipelinedefects.Thepipelinedefectswereassessedaccord-ingtothesafetyassessmentmethodrecommendedbyGB/T19624-2019.Bychangingthesizeandspacingofdefects,theinfluenceofdefecttype,sizeandmutuallocationonpipelinesafetyassessmentwasinvestigated.Resultsshowthattheheightofflawhasthegreatestinfluenceonpipelinesafetyevaluationwhenthecrackde-fect...