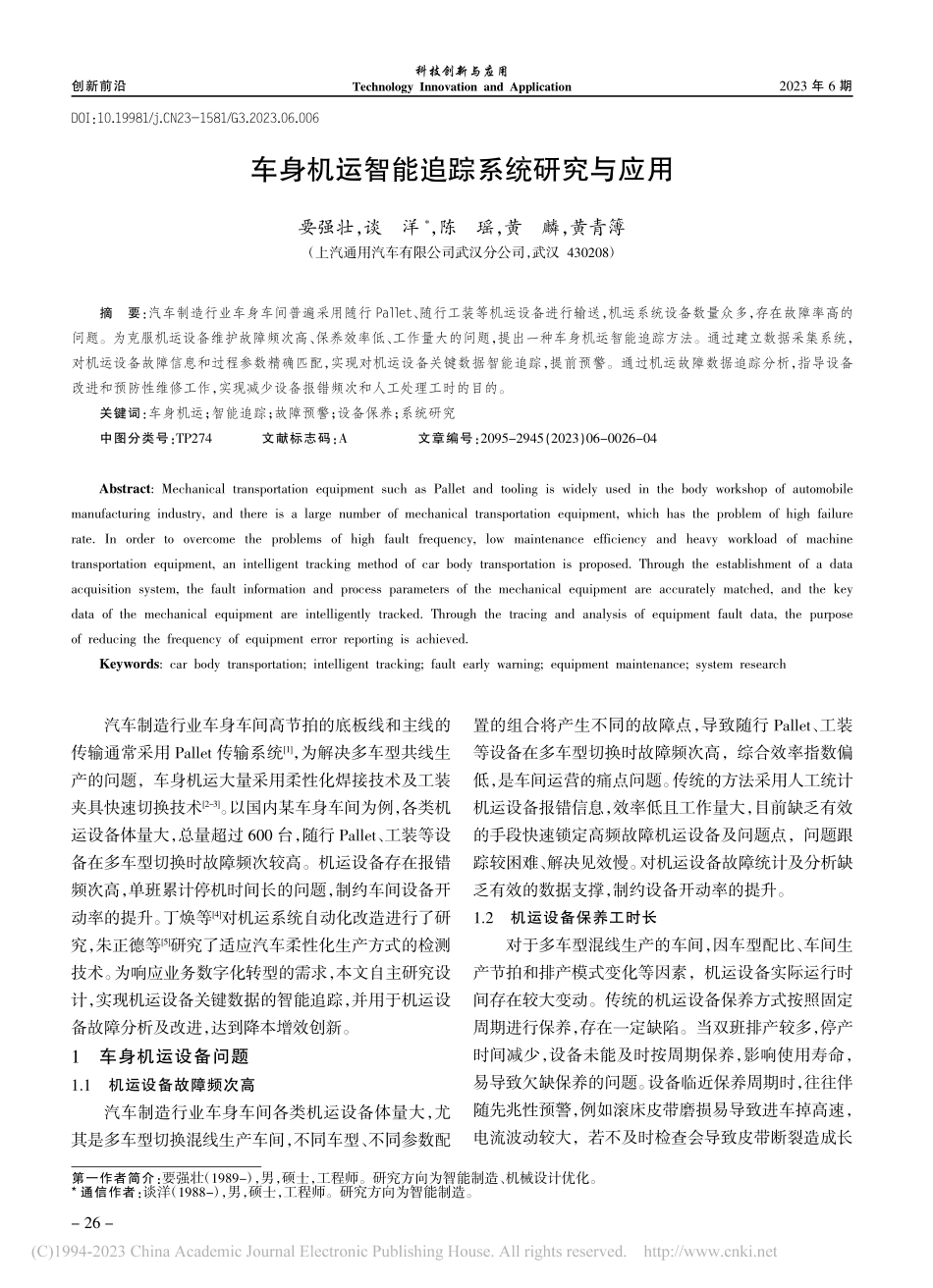

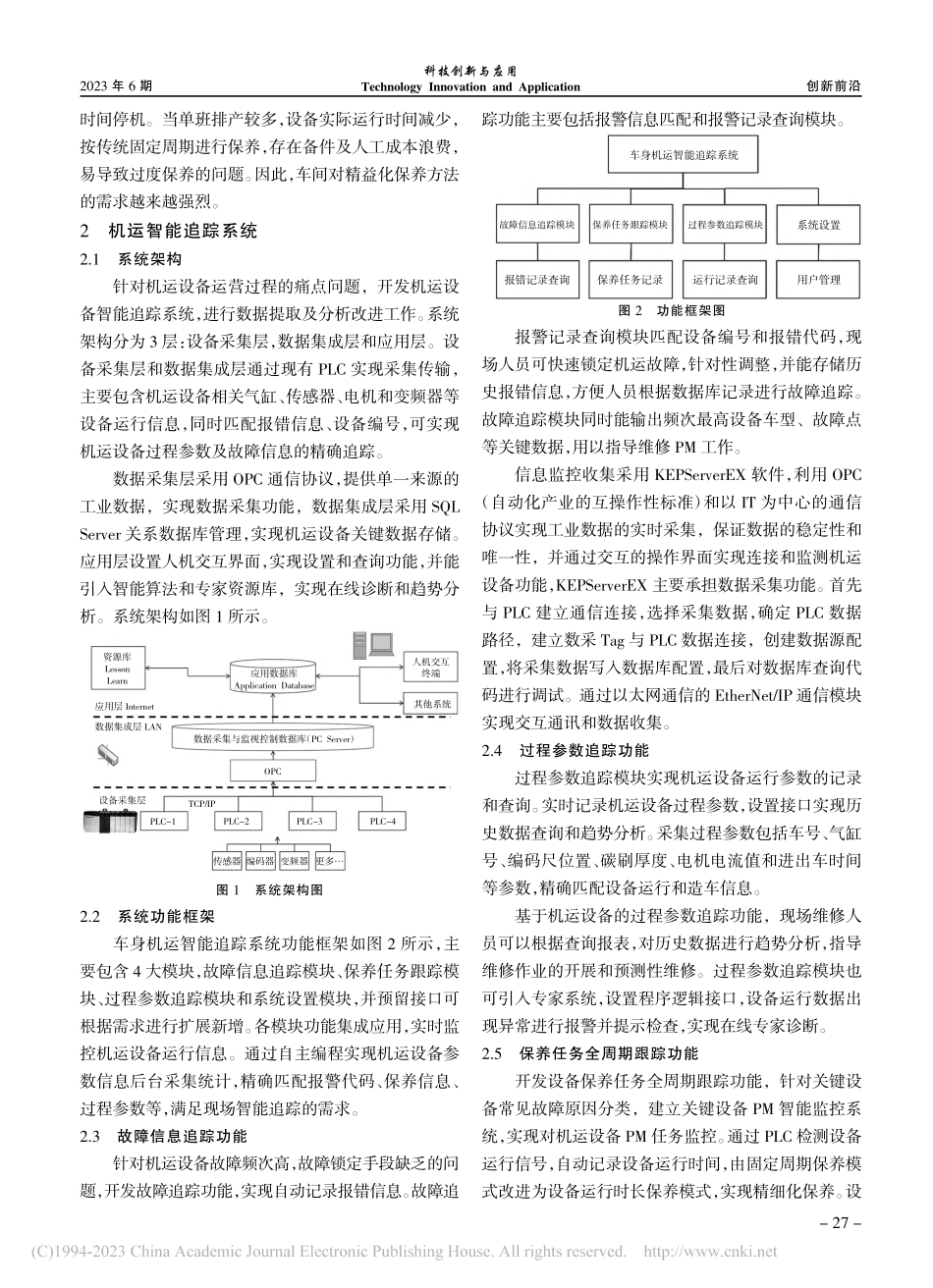

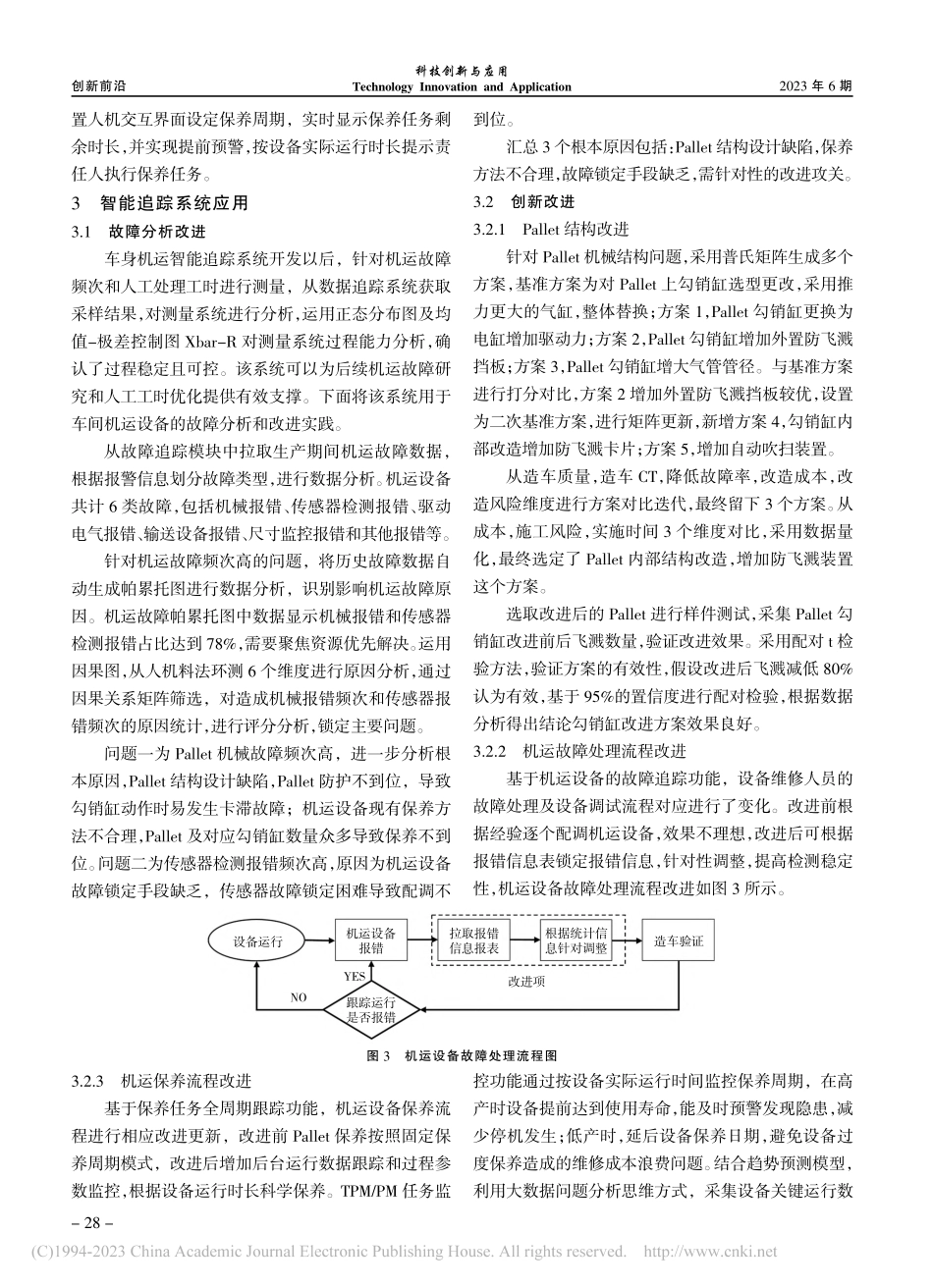

2023年6期创新前沿科技创新与应用TechnologyInnovationandApplication车身机运智能追踪系统研究与应用要强壮,谈洋*,陈瑶,黄麟,黄青簿(上汽通用汽车有限公司武汉分公司,武汉430208)汽车制造行业车身车间高节拍的底板线和主线的传输通常采用Pallet传输系统[1],为解决多车型共线生产的问题,车身机运大量采用柔性化焊接技术及工装夹具快速切换技术[2-3]。以国内某车身车间为例,各类机运设备体量大,总量超过600台,随行Pallet、工装等设备在多车型切换时故障频次较高。机运设备存在报错频次高,单班累计停机时间长的问题,制约车间设备开动率的提升。丁焕等[4]对机运系统自动化改造进行了研究,朱正德等[5]研究了适应汽车柔性化生产方式的检测技术。为响应业务数字化转型的需求,本文自主研究设计,实现机运设备关键数据的智能追踪,并用于机运设备故障分析及改进,达到降本增效创新。1车身机运设备问题1.1机运设备故障频次高汽车制造行业车身车间各类机运设备体量大,尤其是多车型切换混线生产车间,不同车型、不同参数配置的组合将产生不同的故障点,导致随行Pallet、工装等设备在多车型切换时故障频次高,综合效率指数偏低,是车间运营的痛点问题。传统的方法采用人工统计机运设备报错信息,效率低且工作量大,目前缺乏有效的手段快速锁定高频故障机运设备及问题点,问题跟踪较困难、解决见效慢。对机运设备故障统计及分析缺乏有效的数据支撑,制约设备开动率的提升。1.2机运设备保养工时长对于多车型混线生产的车间,因车型配比、车间生产节拍和排产模式变化等因素,机运设备实际运行时间存在较大变动。传统的机运设备保养方式按照固定周期进行保养,存在一定缺陷。当双班排产较多,停产时间减少,设备未能及时按周期保养,影响使用寿命,易导致欠缺保养的问题。设备临近保养周期时,往往伴随先兆性预警,例如滚床皮带磨损易导致进车掉高速,电流波动较大,若不及时检查会导致皮带断裂造成长摘要:汽车制造行业车身车间普遍采用随行Pallet、随行工装等机运设备进行输送,机运系统设备数量众多,存在故障率高的问题。为克服机运设备维护故障频次高、保养效率低、工作量大的问题,提出一种车身机运智能追踪方法。通过建立数据采集系统,对机运设备故障信息和过程参数精确匹配,实现对机运设备关键数据智能追踪,提前预警。通过机运故障数据追踪分析,指导设备改进和预防性维修工作,实现减少设备报错频次和人工处理工时的目的。关键词:车...