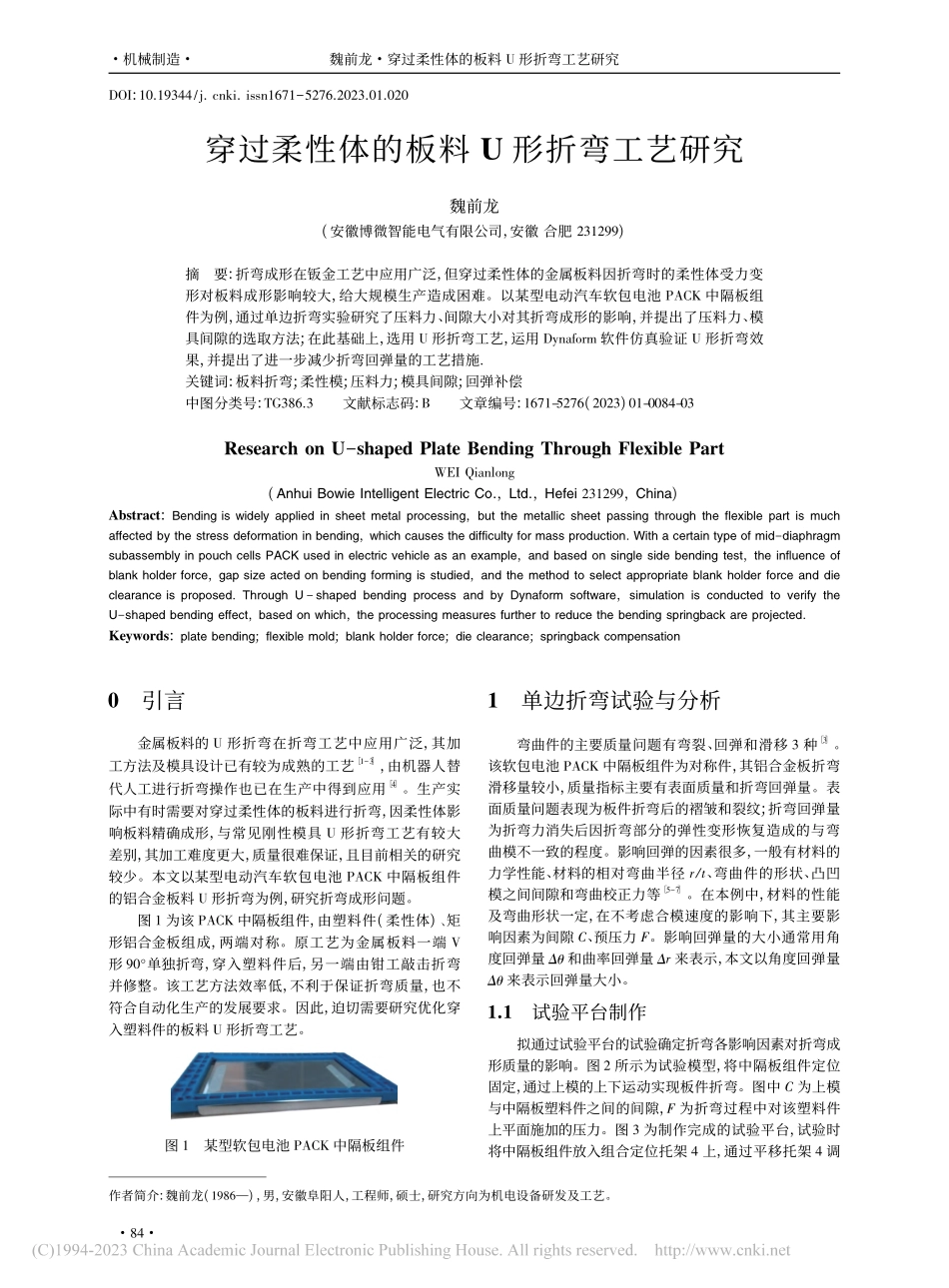

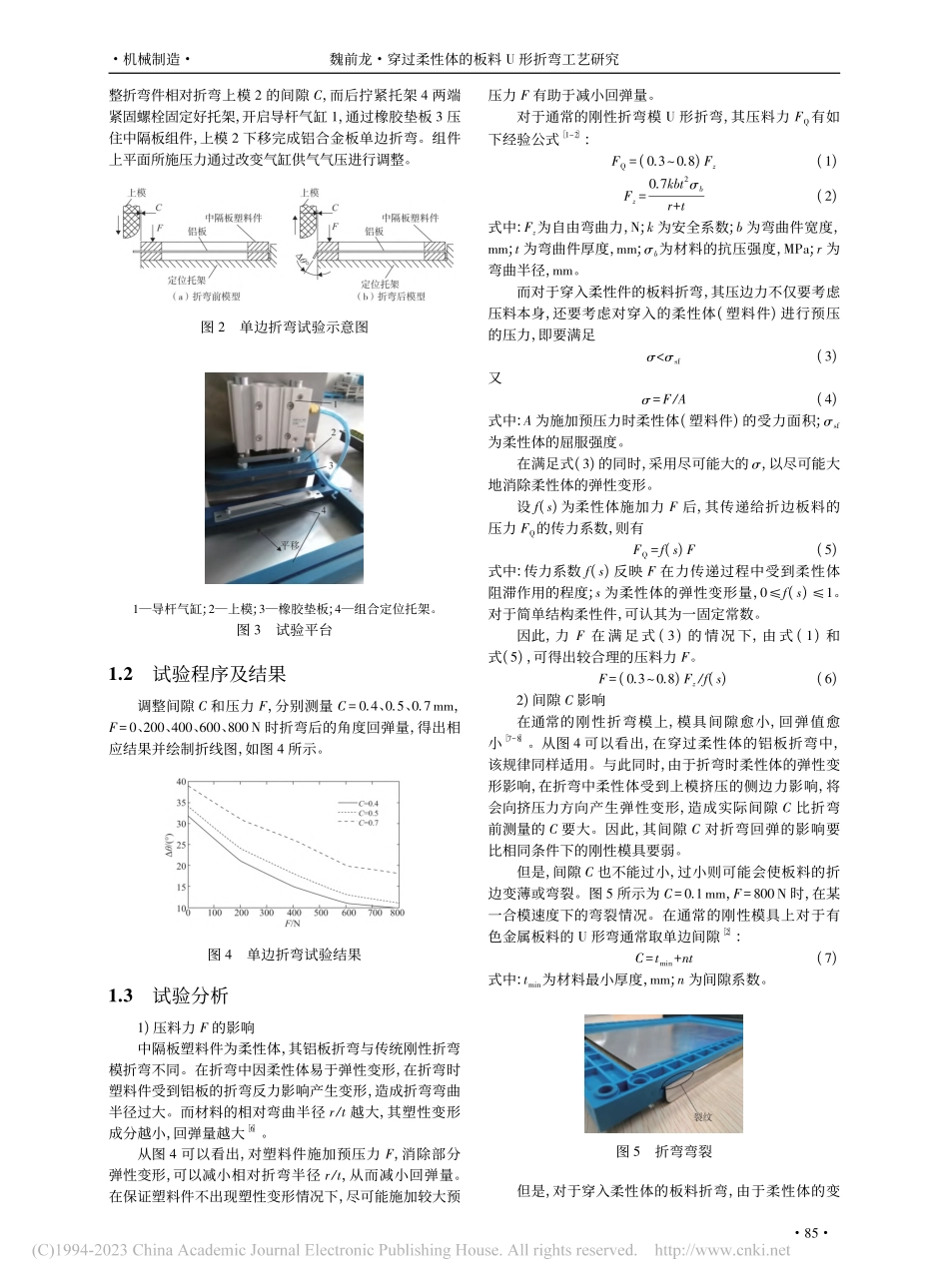

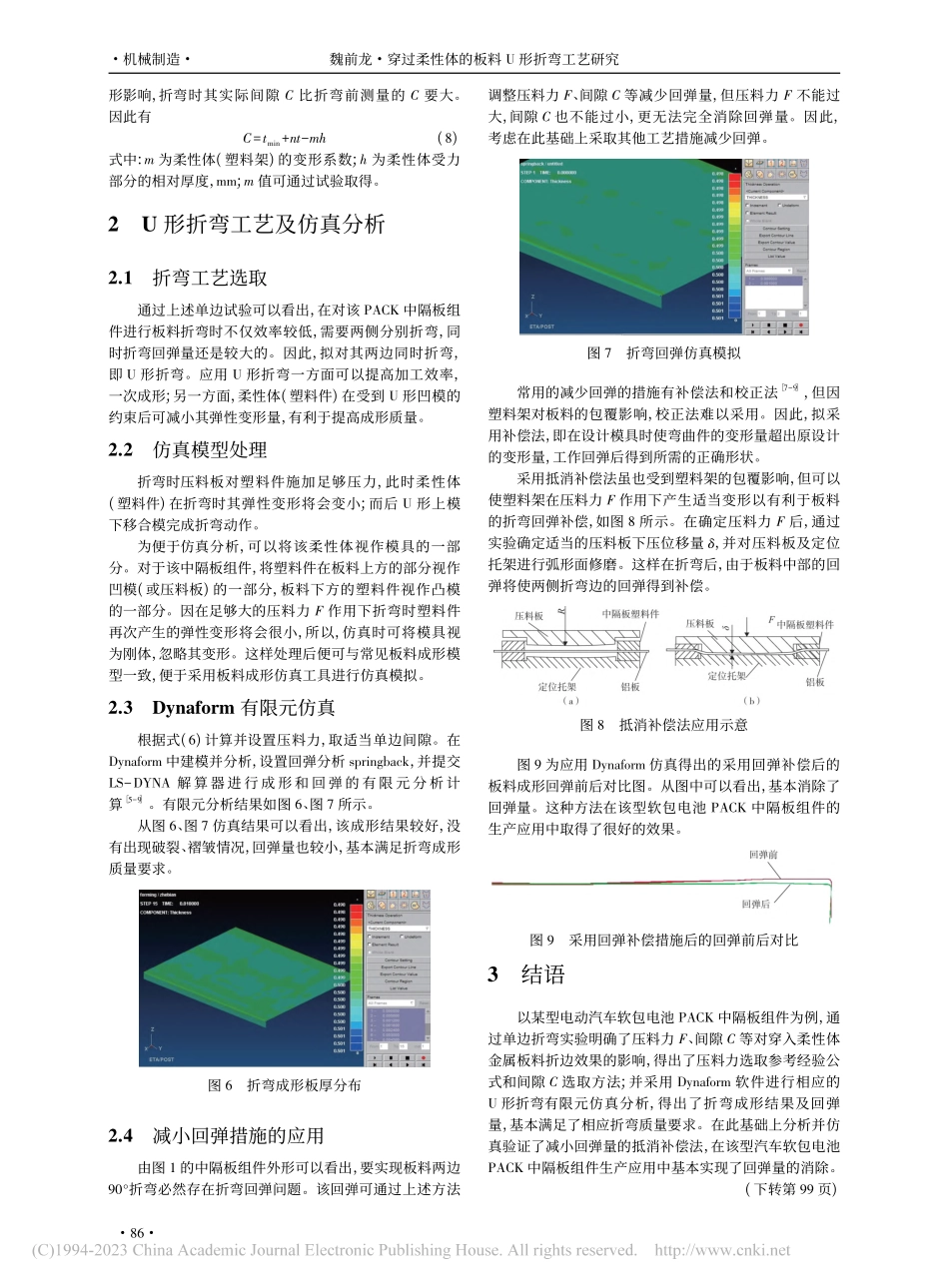

·机械制造·魏前龙·穿过柔性体的板料U形折弯工艺研究作者简介:魏前龙(1986—),男,安徽阜阳人,工程师,硕士,研究方向为机电设备研发及工艺。DOI:10.19344/j.cnki.issn1671-5276.2023.01.020穿过柔性体的板料U形折弯工艺研究魏前龙(安徽博微智能电气有限公司,安徽合肥231299)摘要:折弯成形在钣金工艺中应用广泛,但穿过柔性体的金属板料因折弯时的柔性体受力变形对板料成形影响较大,给大规模生产造成困难。以某型电动汽车软包电池PACK中隔板组件为例,通过单边折弯实验研究了压料力、间隙大小对其折弯成形的影响,并提出了压料力、模具间隙的选取方法;在此基础上,选用U形折弯工艺,运用Dynaform软件仿真验证U形折弯效果,并提出了进一步减少折弯回弹量的工艺措施.关键词:板料折弯;柔性模;压料力;模具间隙;回弹补偿中图分类号:TG386.3文献标志码:B文章编号:1671-5276(2023)01-0084-03ResearchonU-shapedPlateBendingThroughFlexiblePartWEIQianlong(AnhuiBowieIntelligentElectricCo.,Ltd.,Hefei231299,China)Abstract:Bendingiswidelyappliedinsheetmetalprocessing,butthemetallicsheetpassingthroughtheflexiblepartismuchaffectedbythestressdeformationinbending,whichcausesthedifficultyformassproduction.Withacertaintypeofmid-diaphragmsubassemblyinpouchcellsPACKusedinelectricvehicleasanexample,andbasedonsinglesidebendingtest,theinfluenceofblankholderforce,gapsizeactedonbendingformingisstudied,andthemethodtoselectappropriateblankholderforceanddieclearanceisproposed.ThroughU-shapedbendingprocessandbyDynaformsoftware,simulationisconductedtoverifytheU-shapedbendingeffect,basedonwhich,theprocessingmeasuresfurthertoreducethebendingspringbackareprojected.Keywords:platebending;flexiblemold;blankholderforce;dieclearance;springbackcompensation0引言金属板料的U形折弯在折弯工艺中应用广泛,其加工方法及模具设计已有较为成熟的工艺[1-3],由机器人替代人工进行折弯操作也已在生产中得到应用[4]。生产实际中有时需要对穿过柔性体的板料进行折弯,因柔性体影响板料精确成形,与常见刚性模具U形折弯工艺有较大差别,其加工难度更大,质量很难保证,且目前相关的研究较少。本文以某型电动汽车软包电池PACK中隔板组件的铝合金板料U形折弯为例,研究折弯成形...