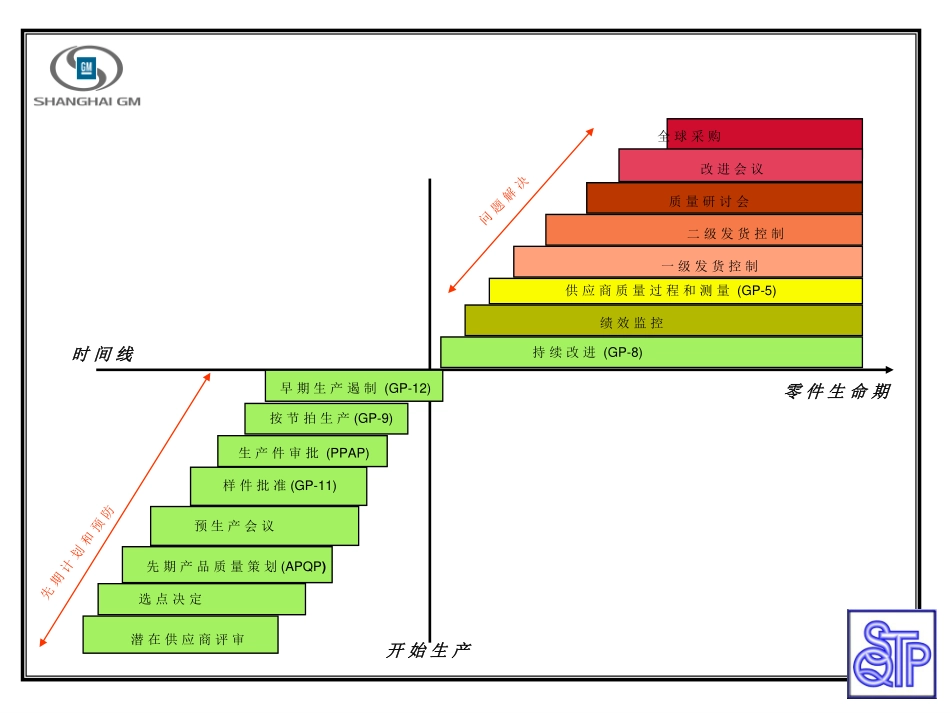

早期生产遏制GP-12开始生产按节拍生产(GP-9)生产件审批(PPAP)样件批准(GP-11)预生产会议先期产品质量策划(APQP)选点决定潜在供应商评审零件生命期时间线早期生产遏制(GP-12)全球采购改进会议质量研讨会二级发货控制一级发货控制供应商质量过程和测量(GP-5)绩效监控持续改进(GP-8)GP12目的•目标:使问题自然暴露,平稳地进入正常生产阶段。•目的:在早期生产阶段,实施额外的检验控制手段,以保证在供应商现场发现并解决质量问题。GP12目的•验证生产控制计划•确保客户的制造和装配线在此关键阶段得到合格的产品•证明供应商的努力成果:验证在启动、加速期间或工艺修改后过程控制的稳定性•确保任何质量问题在供应商处得到快速定义、遏制和解决•增加高层管理人员的参与和透明度实施GP12的原因•作为新零件,未经过大批量生产,潜在问题不易发现•工装模具、刀具和设备未充分验证•过程控制需要进一步验证•人员和环境需要适应•物流系统需要验证•前期发生和遗留的问题需跟踪•对SGM的质量要求有个适应过程•对分供方的能力进行验证实施GP12的原因•避免和减少在客户处发生质量问题,提高客户满意度•避免和减少PPM、PRR和CS的发生•可以发现和增加任何改进的机会不完善的设备和工装模具薄弱的控制手段文件中的不足(FMEA,CP,SOS等)不可靠的防错技术•制造团队的配合和默契SQE职责•确保供应商GP12计划从交样开始实施。期间如发现缺陷溢出,SGM将视情况确定发布PRR或进入受控发运•确认GP12控制计划中包含了对高风险值及KCDS特性的控制•确认供应商使用PFMEA和统计数据以决定采取何种额外控制•确认遏制过程对PRR或样件生产问题采取了措施•供应商开始实施GP12后对供应商的遏制工艺和GP12控制计划进行评审•回顾供应商初始GP12数据,评估其与实际过程的一致性供应商职责•按GP12清单制定早期生产遏制计划•在样件及试生产检查表中列出SGM生产区域内发现的不合格品根本原因且需增加额外的检测项目。识别并和SQE沟通相关更改•所有的分供方需符合GP12,并且监控和维护GP12数据记录。这将要求分供方遵守GP12流程,以便保证一级供应商GP12的进度适用范围•所有预试生产件、生产件、配件和附件,这些零件需要:–要求PPAP的零件–客户认为高风险的零件(如过程失控,重复发生问题,过程更改等)•SGM流程特别规定,BETA,GAMMA交样也进行GP12实施-验证流程验证流程包含:–确定人员,确保验证流程的开发和实施–由客户确认GP12进入日期、退出...