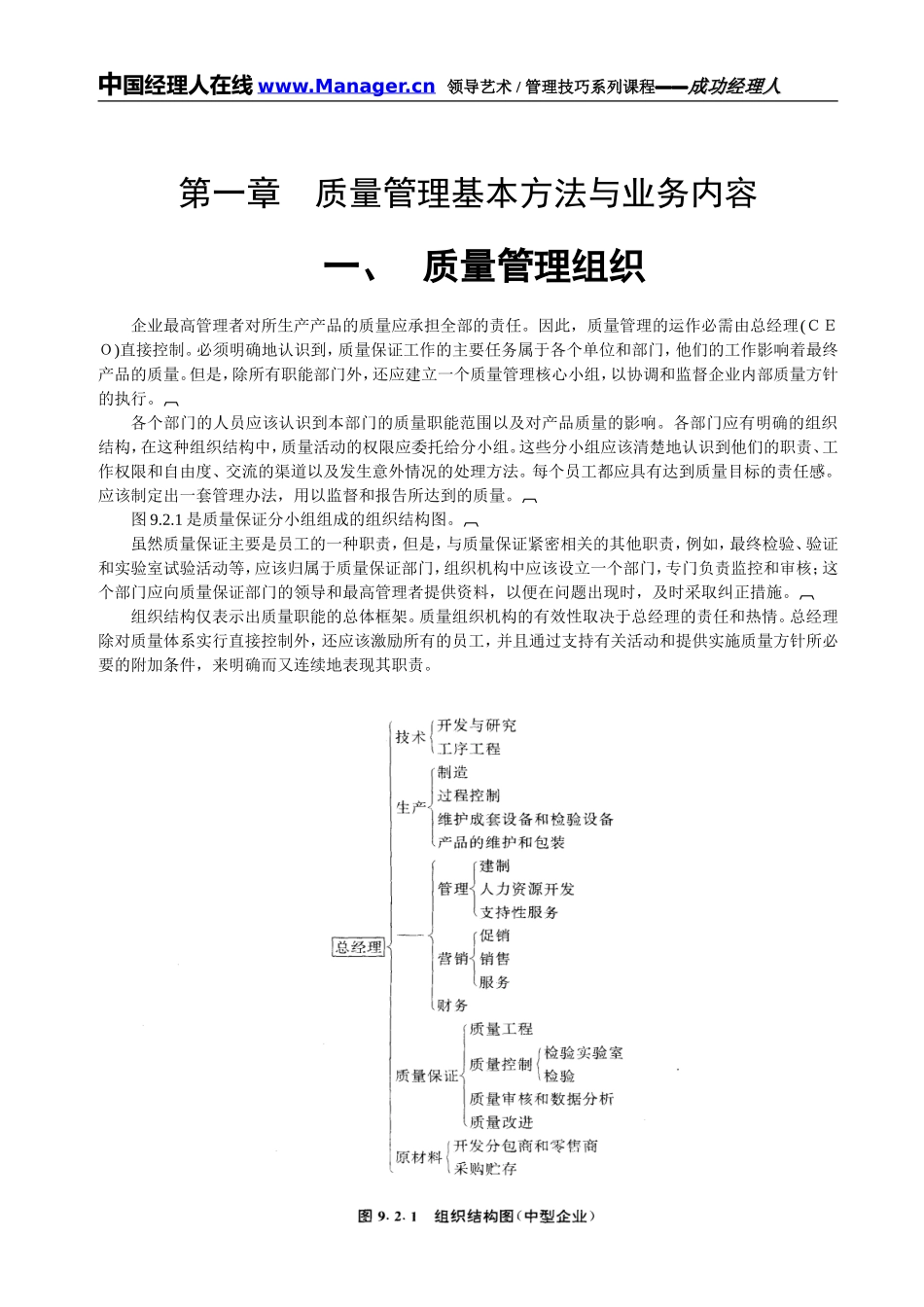

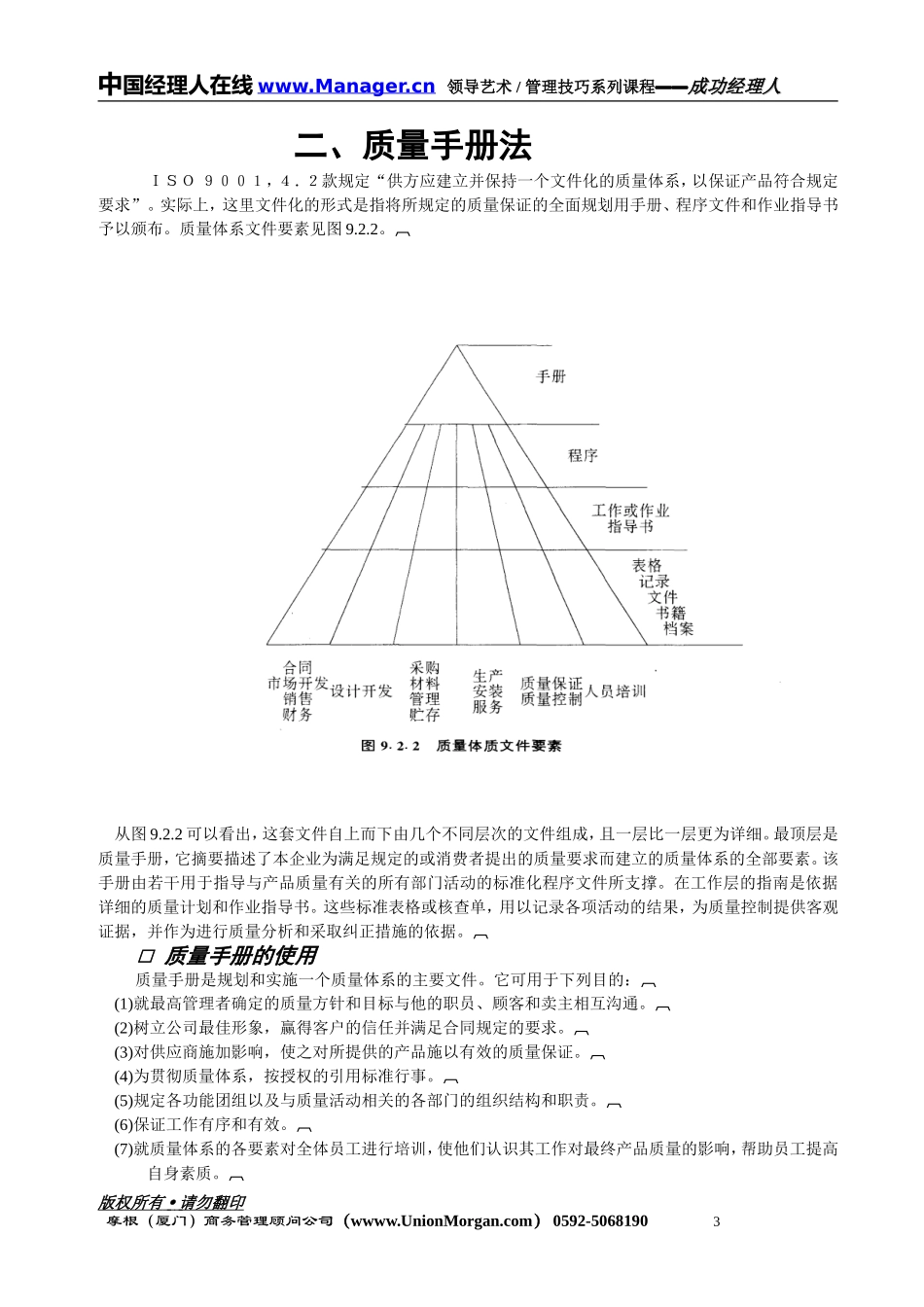

中国经理人在线www.Manager.cn领导艺术/管理技巧系列课程——成功经理人成功经理人HHarvardBusinessSSchoolMMasterofBBusinessAAdministration版权所有请勿翻印摩根(厦门)商务管理顾问公司(wwww.UnionMorgan.com)0592-50681901中国经理人在线www.Manager.cn领导艺术/管理技巧系列课程——成功经理人成功经理人第一章质量管理基本方法与业务内容一、质量管理组织企业最高管理者对所生产产品的质量应承担全部的责任。因此,质量管理的运作必需由总经理(CEO)直接控制。必须明确地认识到,质量保证工作的主要任务属于各个单位和部门,他们的工作影响着最终产品的质量。但是,除所有职能部门外,还应建立一个质量管理核心小组,以协调和监督企业内部质量方针的执行。各个部门的人员应该认识到本部门的质量职能范围以及对产品质量的影响。各部门应有明确的组织结构,在这种组织结构中,质量活动的权限应委托给分小组。这些分小组应该清楚地认识到他们的职责、工作权限和自由度、交流的渠道以及发生意外情况的处理方法。每个员工都应具有达到质量目标的责任感。应该制定出一套管理办法,用以监督和报告所达到的质量。图9.2.1是质量保证分小组组成的组织结构图。虽然质量保证主要是员工的一种职责,但是,与质量保证紧密相关的其他职责,例如,最终检验、验证和实验室试验活动等,应该归属于质量保证部门,组织机构中应该设立一个部门,专门负责监控和审核;这个部门应向质量保证部门的领导和最高管理者提供资料,以便在问题出现时,及时采取纠正措施。组织结构仅表示出质量职能的总体框架。质量组织机构的有效性取决于总经理的责任和热情。总经理除对质量体系实行直接控制外,还应该激励所有的员工,并且通过支持有关活动和提供实施质量方针所必要的附加条件,来明确而又连续地表现其职责。版权所有请勿翻印摩根(厦门)商务管理顾问公司(wwww.UnionMorgan.com)0592-50681902中国经理人在线www.Manager.cn领导艺术/管理技巧系列课程——成功经理人成功经理人二、质量手册法ISO9001,4.2款规定“供方应建立并保持一个文件化的质量体系,以保证产品符合规定要求”。实际上,这里文件化的形式是指将所规定的质量保证的全面规划用手册、程序文件和作业指导书予以颁布。质量体系文件要素见图9.2.2。从图9.2.2可以看出,这套文件自上而下由几个不同层次的文件组成,且一层比一层更为详细。最顶层是质量手册,它摘要描述了本企...