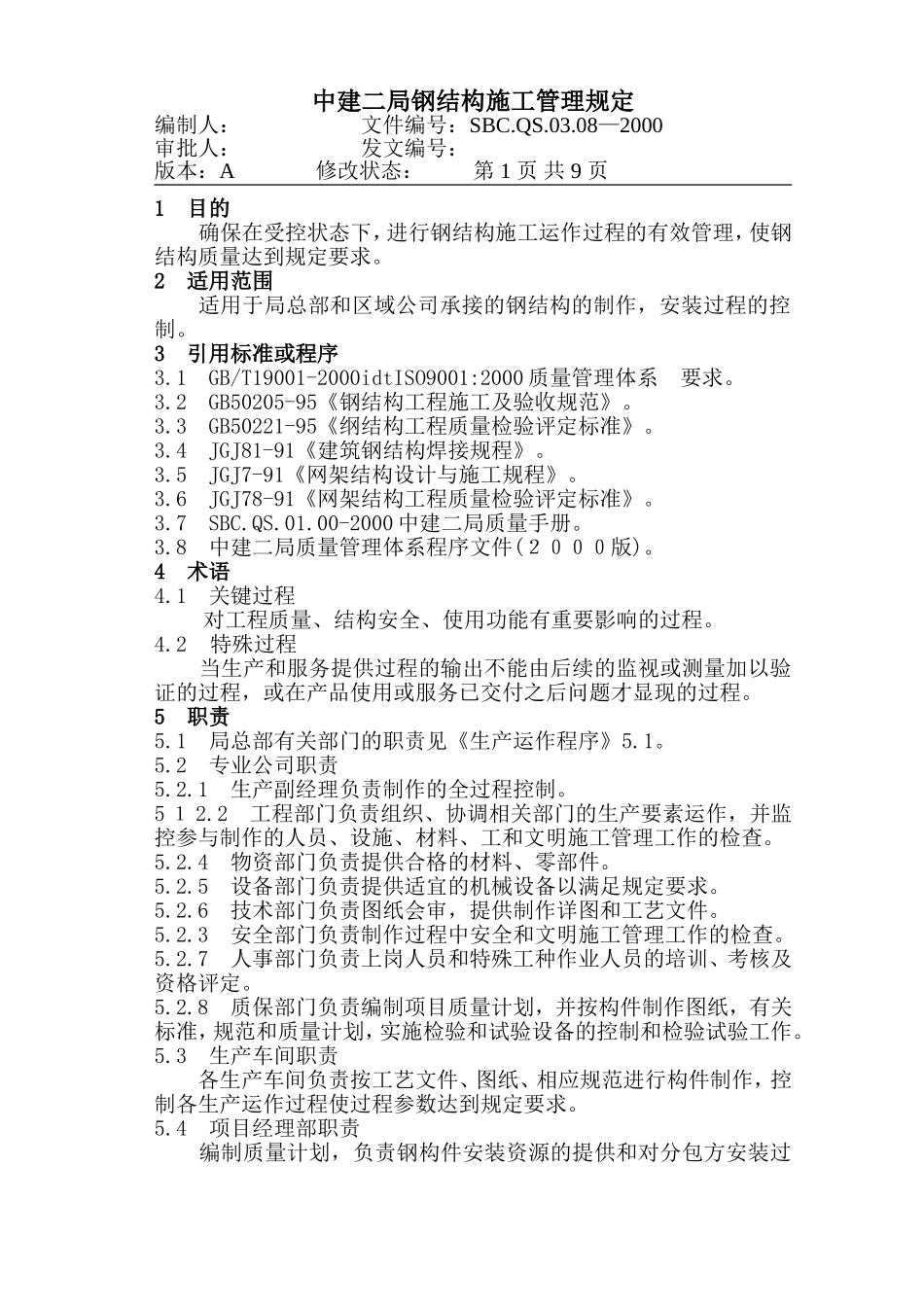

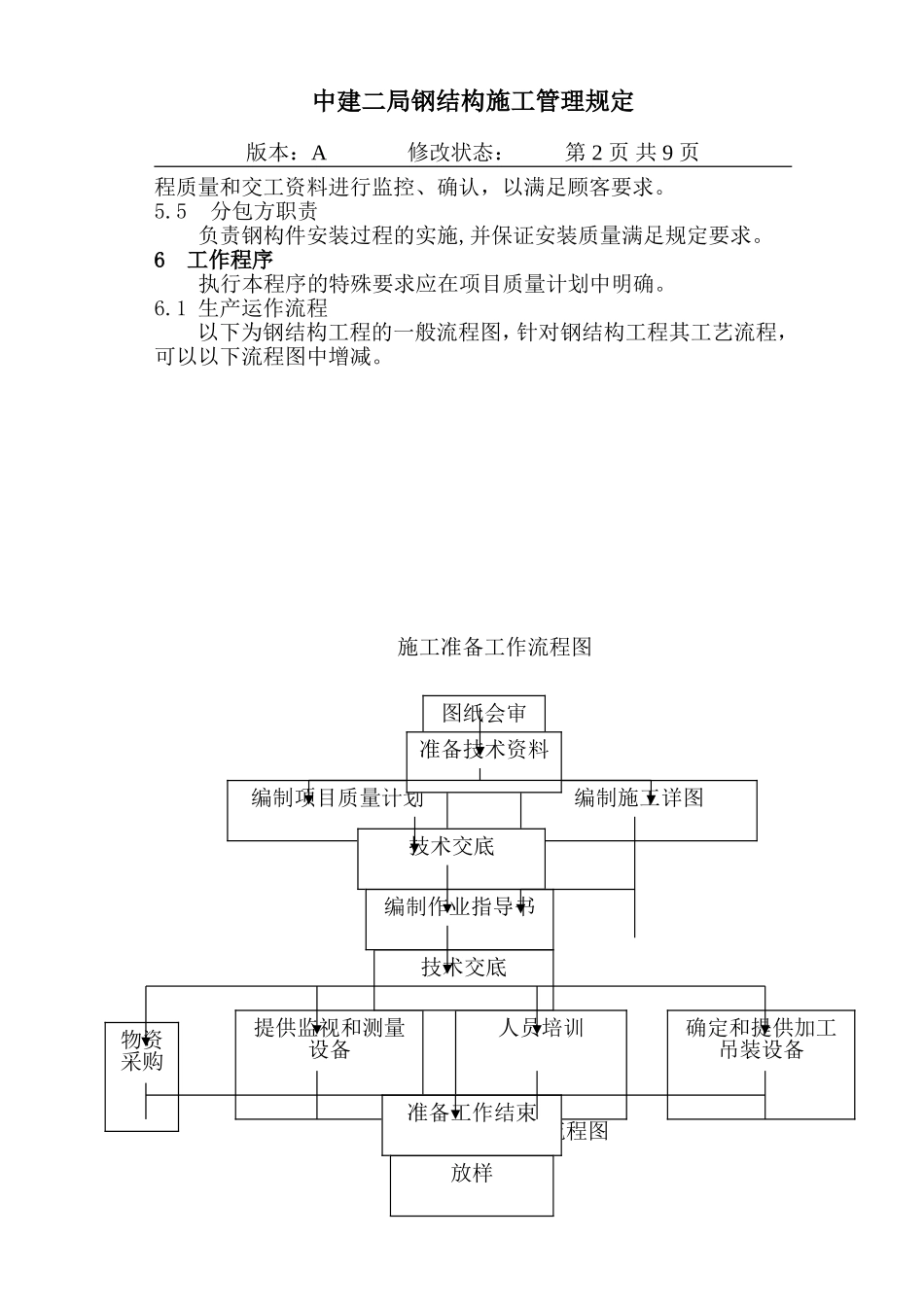

中建二局钢结构施工管理规定编制人:文件编号:SBC.QS.03.08—2000审批人:发文编号:版本:A修改状态:第1页共9页1目的确保在受控状态下,进行钢结构施工运作过程的有效管理,使钢结构质量达到规定要求。2适用范围适用于局总部和区域公司承接的钢结构的制作,安装过程的控制。3引用标准或程序3.1GB/T19001-2000idtISO9001:2000质量管理体系要求。3.2GB50205-95《钢结构工程施工及验收规范》。3.3GB50221-95《纲结构工程质量检验评定标准》。3.4JGJ81-91《建筑钢结构焊接规程》。3.5JGJ7-91《网架结构设计与施工规程》。3.6JGJ78-91《网架结构工程质量检验评定标准》。3.7SBC.QS.01.00-2000中建二局质量手册。3.8中建二局质量管理体系程序文件(2000版)。4术语4.1关键过程对工程质量、结构安全、使用功能有重要影响的过程。4.2特殊过程当生产和服务提供过程的输出不能由后续的监视或测量加以验证的过程,或在产品使用或服务已交付之后问题才显现的过程。5职责5.1局总部有关部门的职责见《生产运作程序》5.1。5.2专业公司职责5.2.1生产副经理负责制作的全过程控制。512.2工程部门负责组织、协调相关部门的生产要素运作,并监控参与制作的人员、设施、材料、工和文明施工管理工作的检查。5.2.4物资部门负责提供合格的材料、零部件。5.2.5设备部门负责提供适宜的机械设备以满足规定要求。5.2.6技术部门负责图纸会审,提供制作详图和工艺文件。5.2.3安全部门负责制作过程中安全和文明施工管理工作的检查。5.2.7人事部门负责上岗人员和特殊工种作业人员的培训、考核及资格评定。5.2.8质保部门负责编制项目质量计划,并按构件制作图纸,有关标准,规范和质量计划,实施检验和试验设备的控制和检验试验工作。5.3生产车间职责各生产车间负责按工艺文件、图纸、相应规范进行构件制作,控制各生产运作过程使过程参数达到规定要求。5.4项目经理部职责编制质量计划,负责钢构件安装资源的提供和对分包方安装过中建二局钢结构施工管理规定版本:A修改状态:第2页共9页程质量和交工资料进行监控、确认,以满足顾客要求。5.5分包方职责负责钢构件安装过程的实施,并保证安装质量满足规定要求。6工作程序执行本程序的特殊要求应在项目质量计划中明确。6.1生产运作流程以下为钢结构工程的一般流程图,针对钢结构工程其工艺流程,可以以下流程图中增减。施工准备工作流程图钢结构制作工艺流程图图纸会审人员培训提供监视和测量设备技术交底编制施工详图确定和提供...