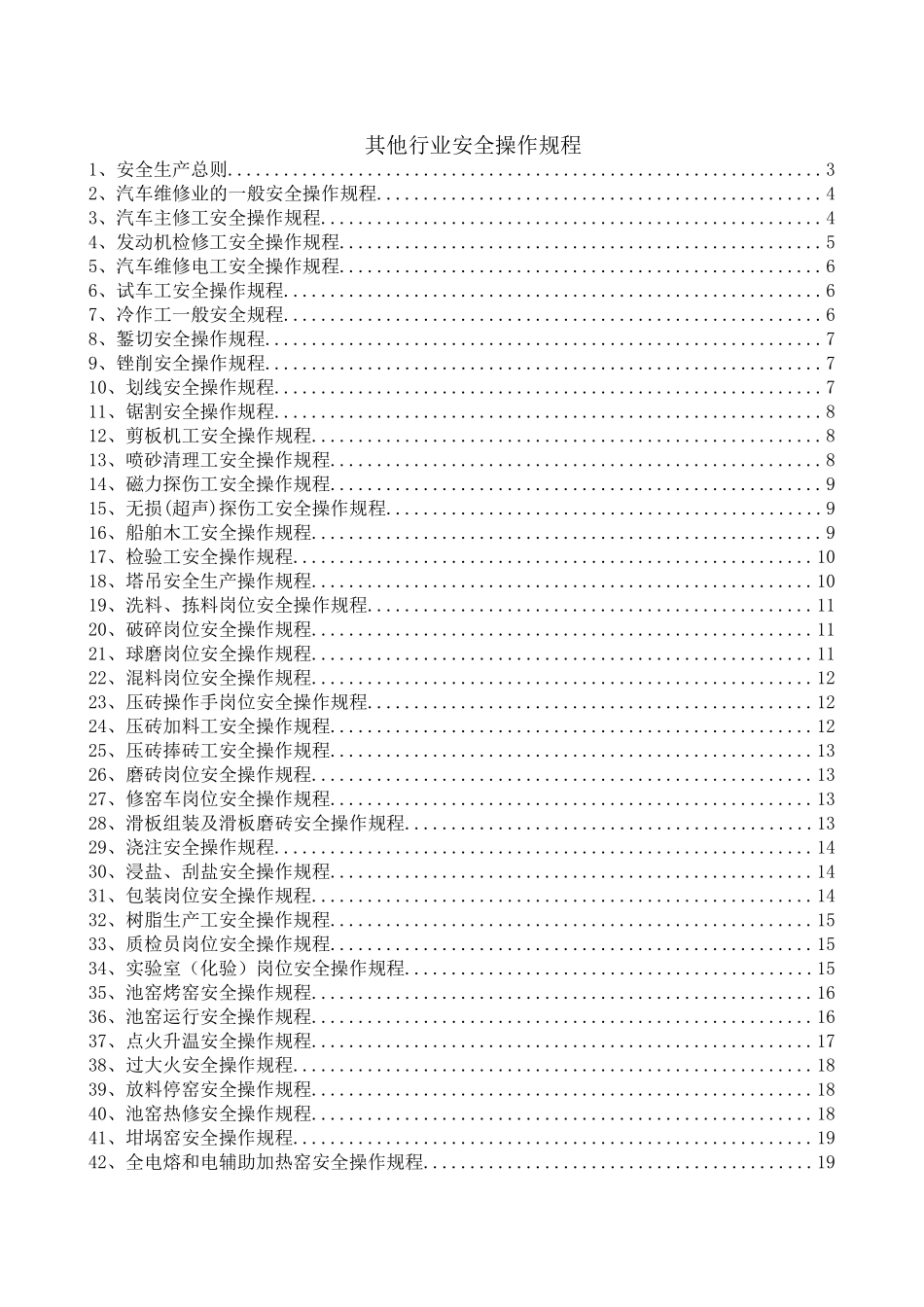

其他行业安全操作规程1、安全生产总则................................................................32、汽车维修业的一般安全操作规程................................................43、汽车主修工安全操作规程......................................................44、发动机检修工安全操作规程....................................................55、汽车维修电工安全操作规程....................................................66、试车工安全操作规程..........................................................67、冷作工一般安全规程..........................................................68、錾切安全操作规程............................................................79、锉削安全操作规程............................................................710、划线安全操作规程...........................................................711、锯割安全操作规程...........................................................812、剪板机工安全操作规程.......................................................813、喷砂清理工安全操作规程.....................................................814、磁力探伤工安全操作规程.....................................................915、无损(超声)探伤工安全操作规程...............................................916、船舶木工安全操作规程.......................................................917、检验工安全操作规程........................................................1018、塔吊安全生产操作规程......................................................1019、洗料、拣料岗位安全操作规程................................................1120、破碎岗位安全操作规程......................................................1121、球磨岗位安全操作规程......................................................1122、混料岗位安全操作规程......................................................1223、压砖操作手岗位安全操作规程................................................1224、压砖加料工安全操作规程....................................................1225、压砖捧砖工安全操作规程..................................