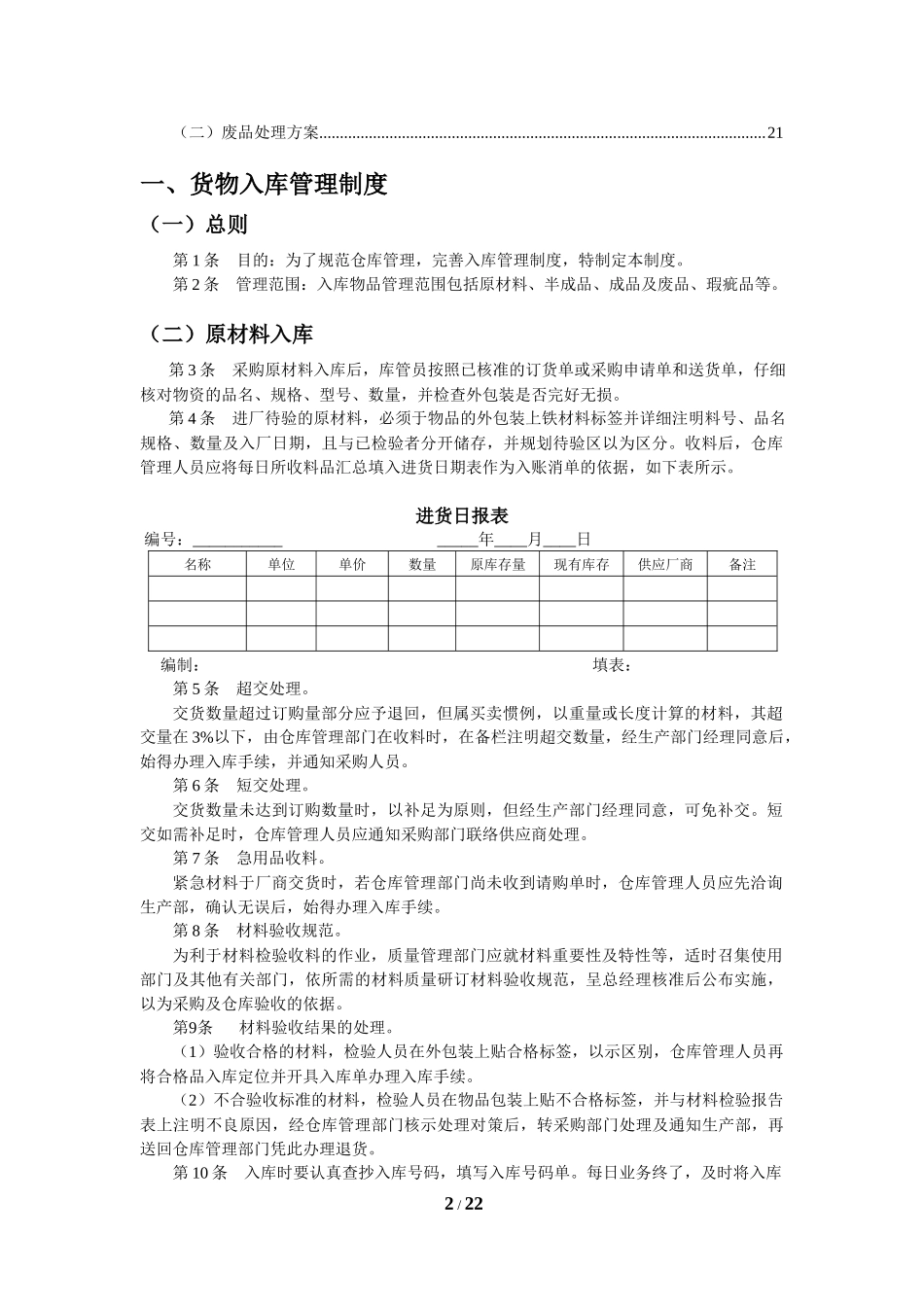

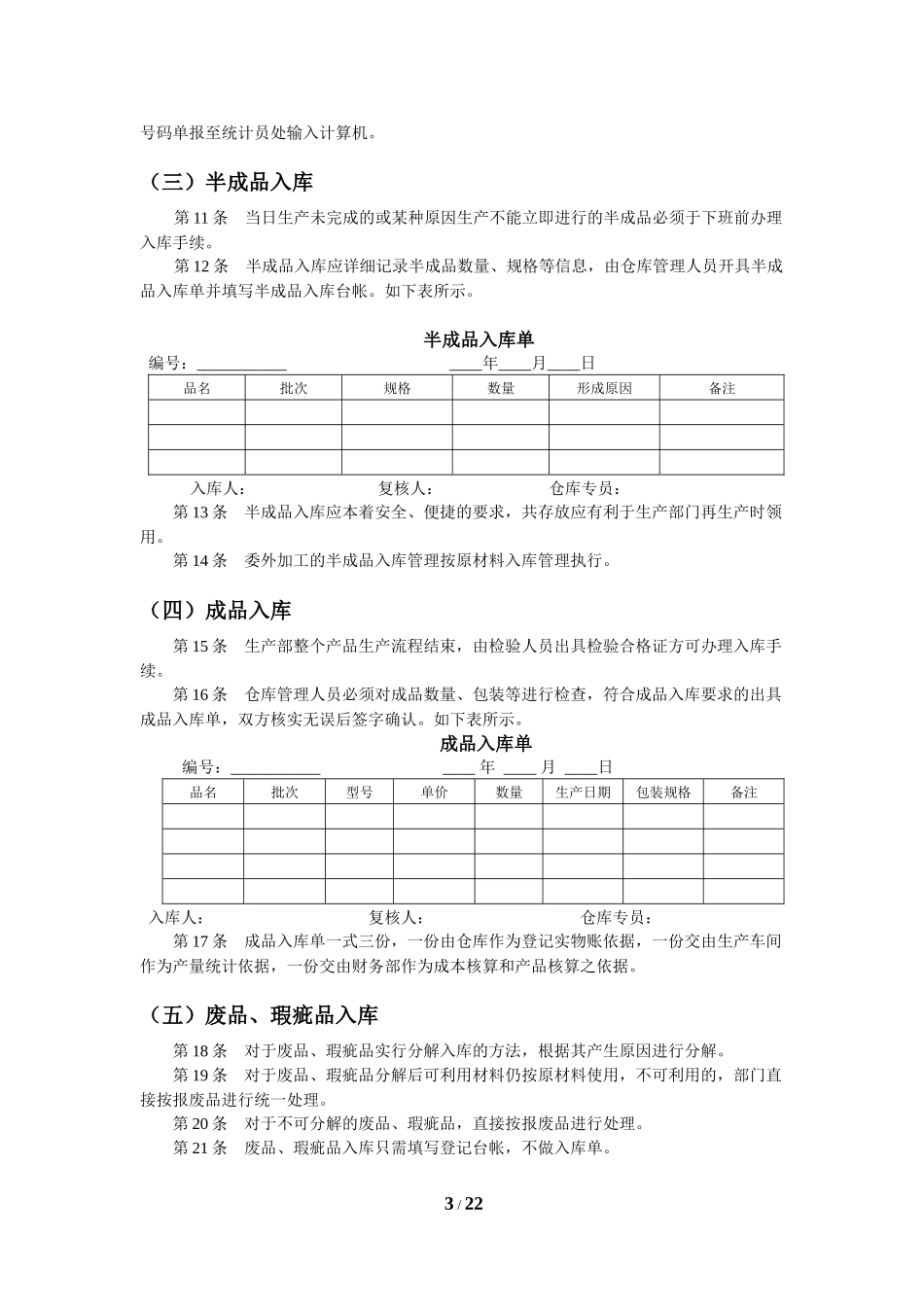

1/22物料仓库管理制度全文目录一、货物入库管理制度..................................................................................................................2(一)总则..............................................................................................................................2(二)原材料入库..................................................................................................................2(三)半成品入库..................................................................................................................3(四)成品入库......................................................................................................................3(五)废品、瑕疵品入库.......................................................................................................3二、货物储存管理制度..................................................................................................................4(一)总则..............................................................................................................................4(二)物资摆放管理..............................................................................................................4(三)物资盘点管理..............................................................................................................4(四)库房环境管理..............................................................................................................4(五)库房安全管理..............................................................................................................5三、货物出库管理制度..................................................................................................................5(一)总则..............................................................................................................................5(二)原材料出库.......................................................................................................