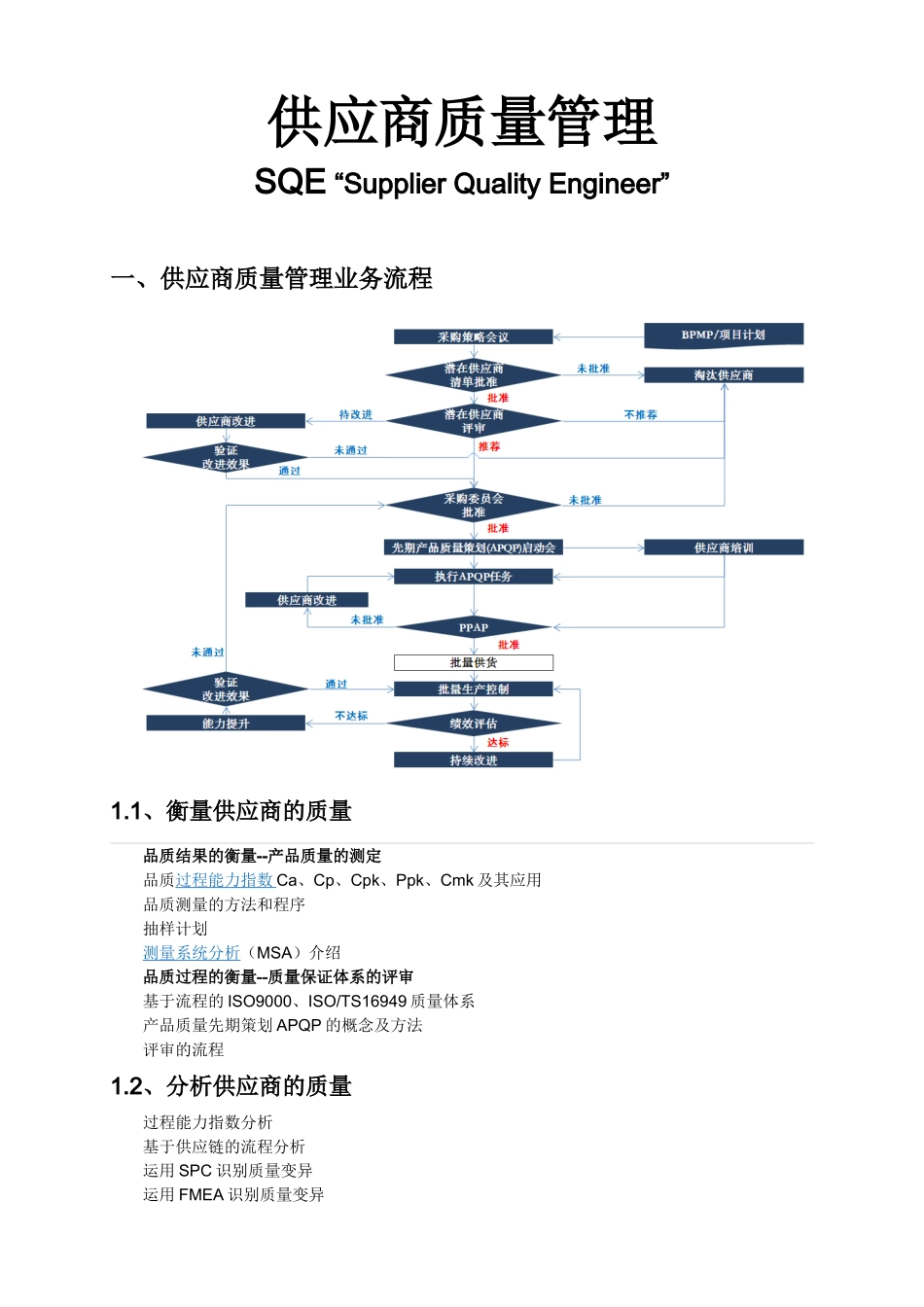

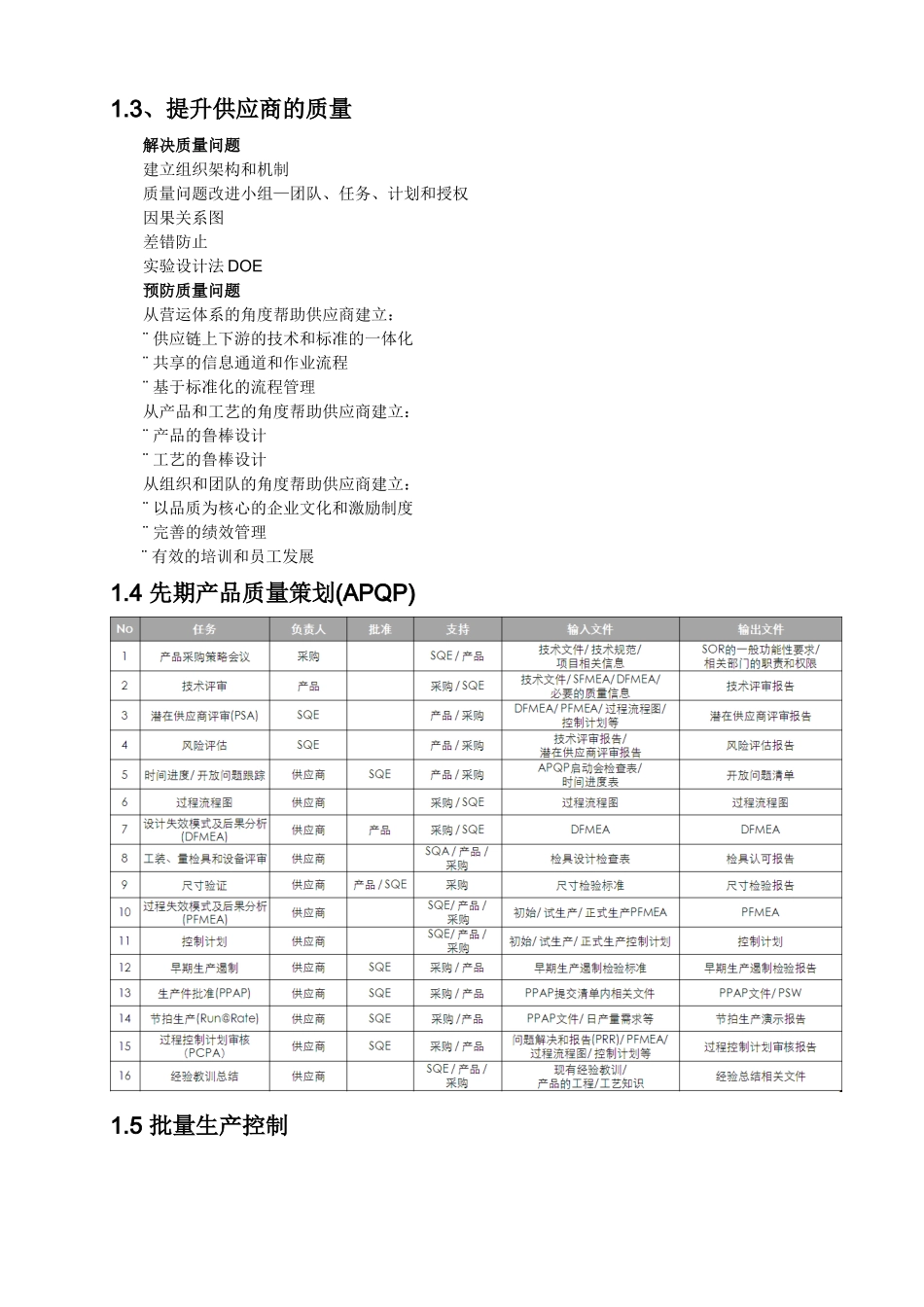

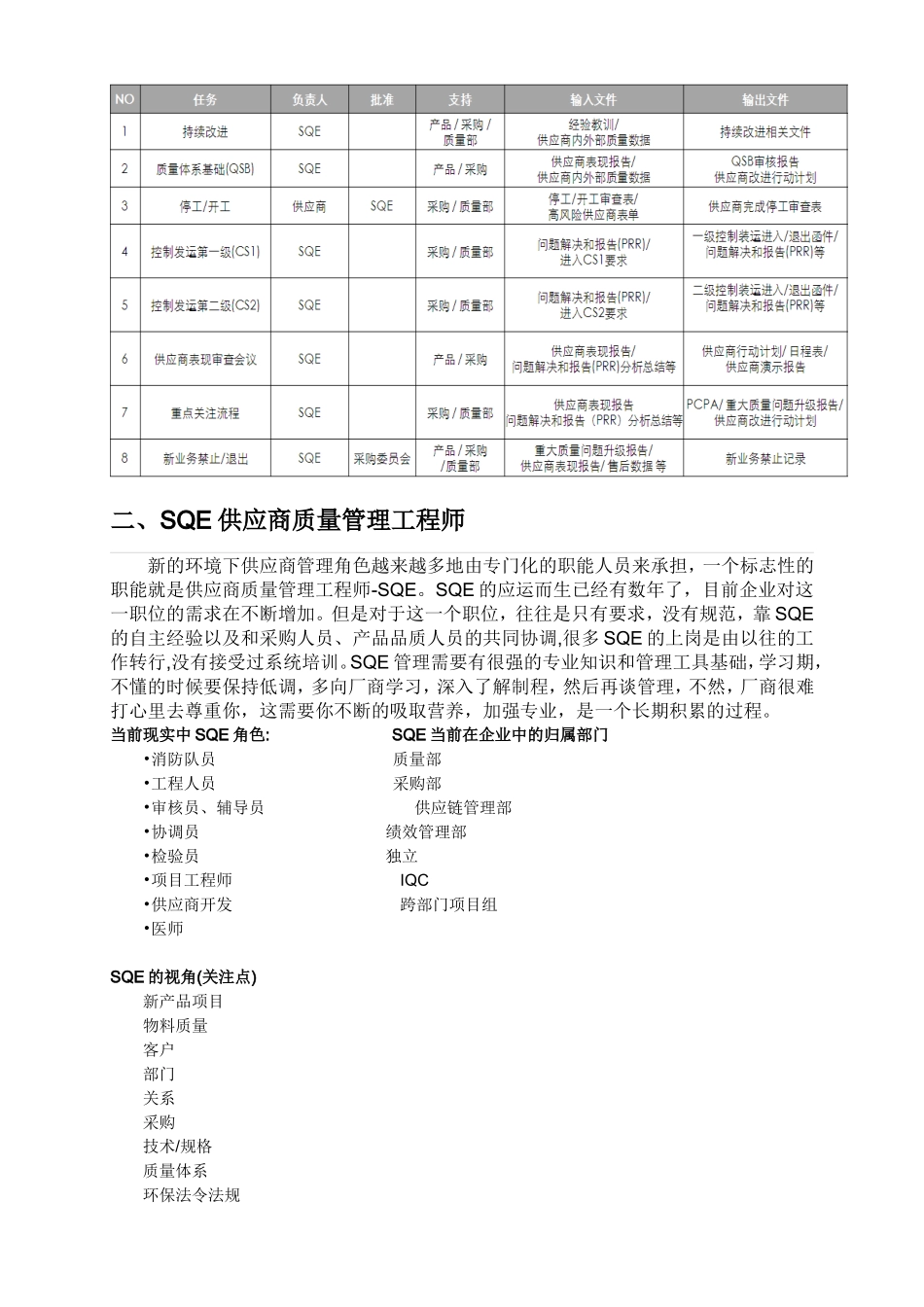

供应商质量管理SQE“SupplierQualityEngineer”一、供应商质量管理业务流程1.1、衡量供应商的质量品质结果的衡量--产品质量的测定品质过程能力指数Ca、Cp、Cpk、Ppk、Cmk及其应用品质测量的方法和程序抽样计划测量系统分析(MSA)介绍品质过程的衡量--质量保证体系的评审基于流程的ISO9000、ISO/TS16949质量体系产品质量先期策划APQP的概念及方法评审的流程1.2、分析供应商的质量过程能力指数分析基于供应链的流程分析运用SPC识别质量变异运用FMEA识别质量变异1.3、提升供应商的质量解决质量问题建立组织架构和机制质量问题改进小组—团队、任务、计划和授权因果关系图差错防止实验设计法DOE预防质量问题从营运体系的角度帮助供应商建立:¨供应链上下游的技术和标准的一体化¨共享的信息通道和作业流程¨基于标准化的流程管理从产品和工艺的角度帮助供应商建立:¨产品的鲁棒设计¨工艺的鲁棒设计从组织和团队的角度帮助供应商建立:¨以品质为核心的企业文化和激励制度¨完善的绩效管理¨有效的培训和员工发展1.4先期产品质量策划(APQP)1.5批量生产控制二、SQE供应商质量管理工程师新的环境下供应商管理角色越来越多地由专门化的职能人员来承担,一个标志性的职能就是供应商质量管理工程师-SQE。SQE的应运而生已经有数年了,目前企业对这一职位的需求在不断增加。但是对于这一个职位,往往是只有要求,没有规范,靠SQE的自主经验以及和采购人员、产品品质人员的共同协调,很多SQE的上岗是由以往的工作转行,没有接受过系统培训。SQE管理需要有很强的专业知识和管理工具基础,学习期,不懂的时候要保持低调,多向厂商学习,深入了解制程,然后再谈管理,不然,厂商很难打心里去尊重你,这需要你不断的吸取营养,加强专业,是一个长期积累的过程。当前现实中SQE角色:SQE当前在企业中的归属部门•消防队员质量部•工程人员采购部•审核员、辅导员供应链管理部•协调员绩效管理部•检验员独立•项目工程师IQC•供应商开发跨部门项目组•医师SQE的视角(关注点)新产品项目物料质量客户部门关系采购技术/规格质量体系环保法令法规2.1SQE工作职责说明2.1.1、必须要有供应商跟踪的方式,质量问题独立处理的方法;2.1.2、高级职位必须要有成本控制、质量控制管理的清晰思路与意识、坚持的原则底线;2.1.3、供应商的内部品质管理流程、以及可能出现的问题对应方式。2.1.4、稳定性的保证手段。补充:1、SQE负责保障供应商所供原材料的质量,在进料检验、生产过...