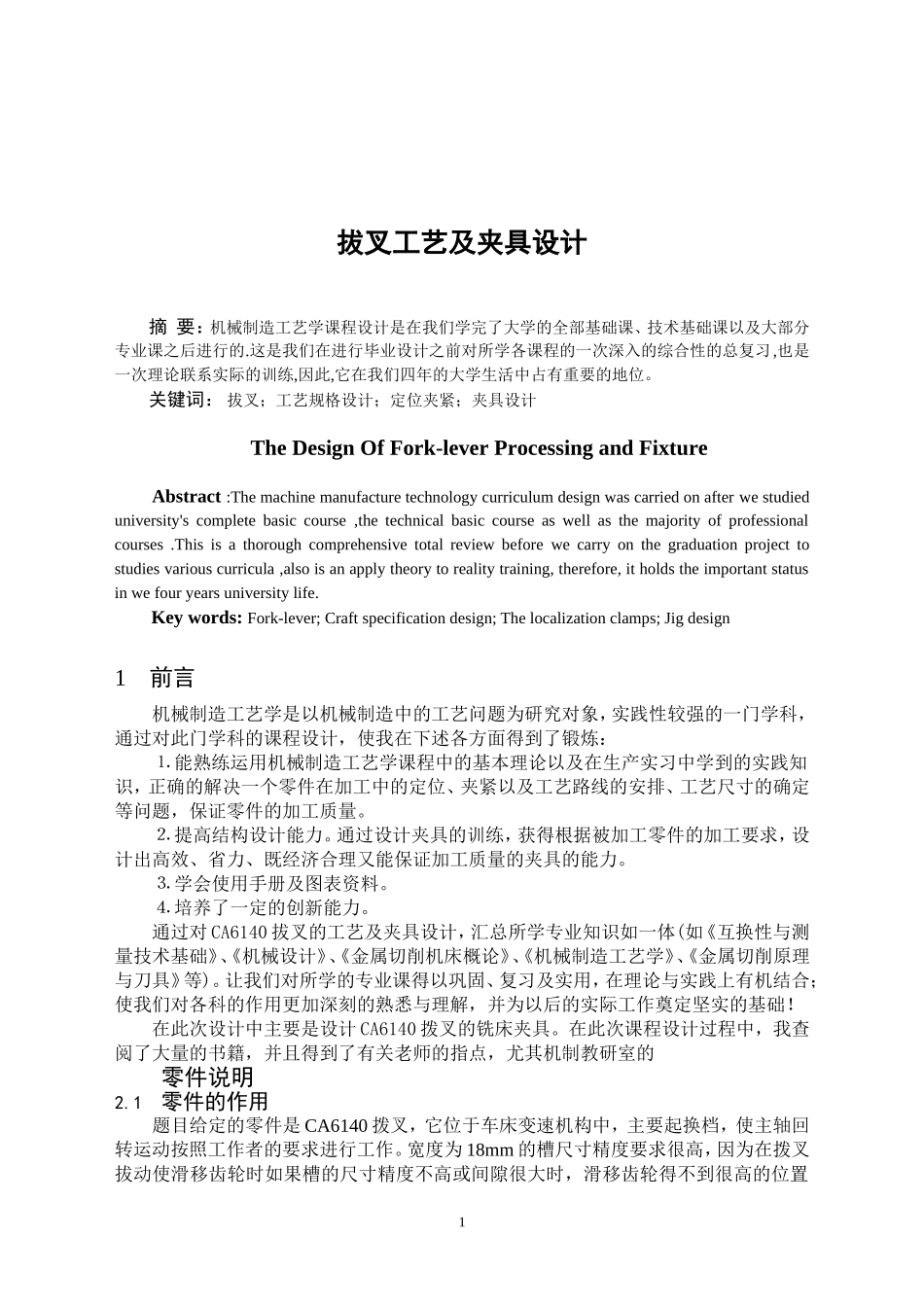

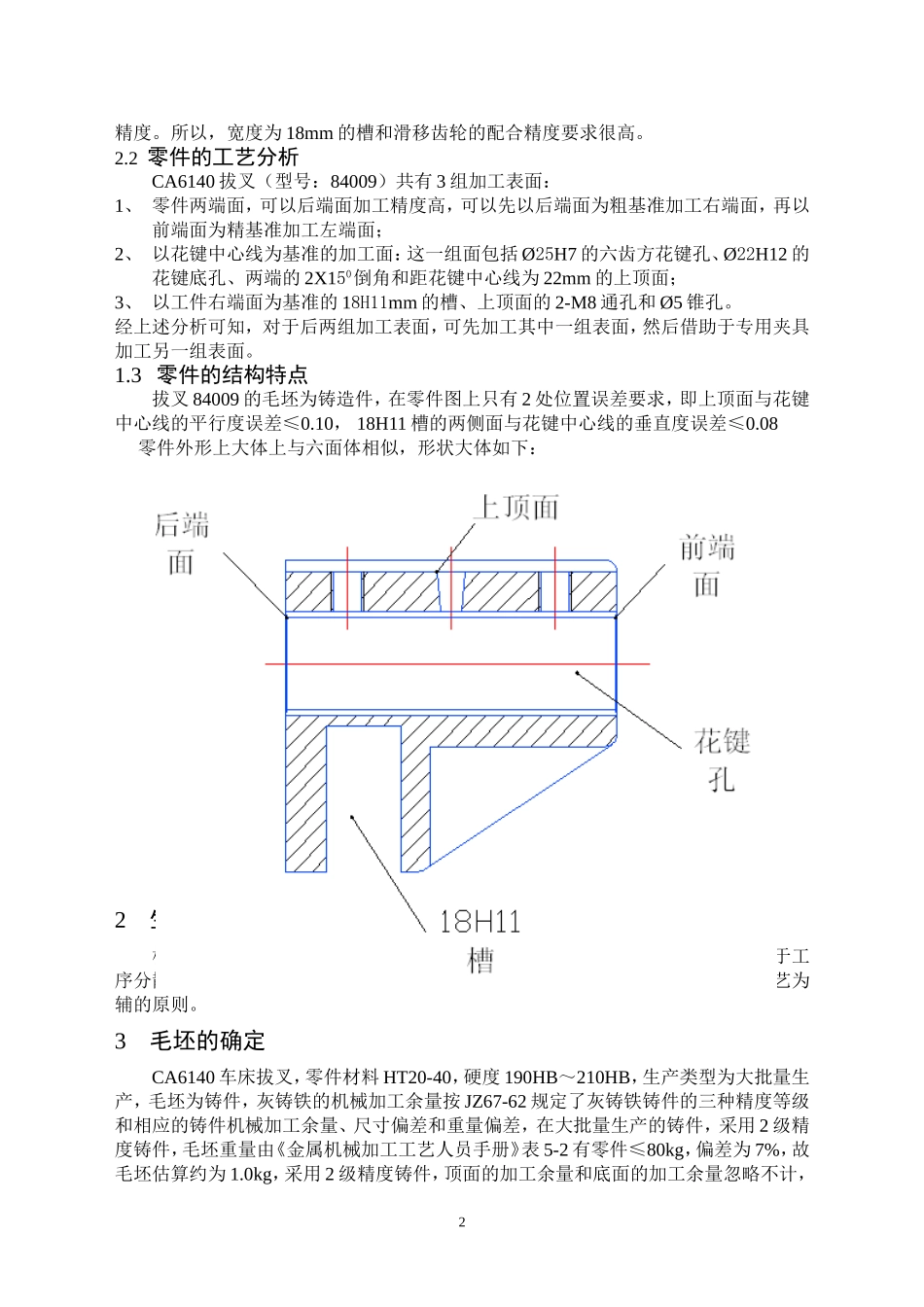

拔叉工艺及夹具设计摘要:机械制造工艺学课程设计是在我们学完了大学的全部基础课、技术基础课以及大部分专业课之后进行的.这是我们在进行毕业设计之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们四年的大学生活中占有重要的地位。关键词:拔叉;工艺规格设计;定位夹紧;夹具设计TheDesignOfFork-leverProcessingandFixtureAbstract:Themachinemanufacturetechnologycurriculumdesignwascarriedonafterwestudieduniversity'scompletebasiccourse,thetechnicalbasiccourseaswellasthemajorityofprofessionalcourses.Thisisathoroughcomprehensivetotalreviewbeforewecarryonthegraduationprojecttostudiesvariouscurricula,alsoisanapplytheorytorealitytraining,therefore,itholdstheimportantstatusinwefouryearsuniversitylife.Keywords:Fork-lever;Craftspecificationdesign;Thelocalizationclamps;Jigdesign1前言机械制造工艺学是以机械制造中的工艺问题为研究对象,实践性较强的一门学科,通过对此门学科的课程设计,使我在下述各方面得到了锻炼:⒈能熟练运用机械制造工艺学课程中的基本理论以及在生产实习中学到的实践知识,正确的解决一个零件在加工中的定位、夹紧以及工艺路线的安排、工艺尺寸的确定等问题,保证零件的加工质量。⒉提高结构设计能力。通过设计夹具的训练,获得根据被加工零件的加工要求,设计出高效、省力、既经济合理又能保证加工质量的夹具的能力。⒊学会使用手册及图表资料。⒋培养了一定的创新能力。通过对CA6140拔叉的工艺及夹具设计,汇总所学专业知识如一体(如《互换性与测量技术基础》、《机械设计》、《金属切削机床概论》、《机械制造工艺学》、《金属切削原理与刀具》等)。让我们对所学的专业课得以巩固、复习及实用,在理论与实践上有机结合;使我们对各科的作用更加深刻的熟悉与理解,并为以后的实际工作奠定坚实的基础!在此次设计中主要是设计CA6140拨叉的铣床夹具。在此次课程设计过程中,我查阅了大量的书籍,并且得到了有关老师的指点,尤其机制教研室的零件说明2.1零件的作用题目给定的零件是CA6140拨叉,它位于车床变速机构中,主要起换档,使主轴回转运动按照工作者的要求进行工作。宽度为18mm的槽尺寸精度要求很高,因为在拨叉拔动使滑移齿轮时如果槽的尺寸精度不高或间隙很大时,滑移齿轮得不到很高的位置1精度。所以,宽度为18mm的槽和滑移齿轮的配合精...