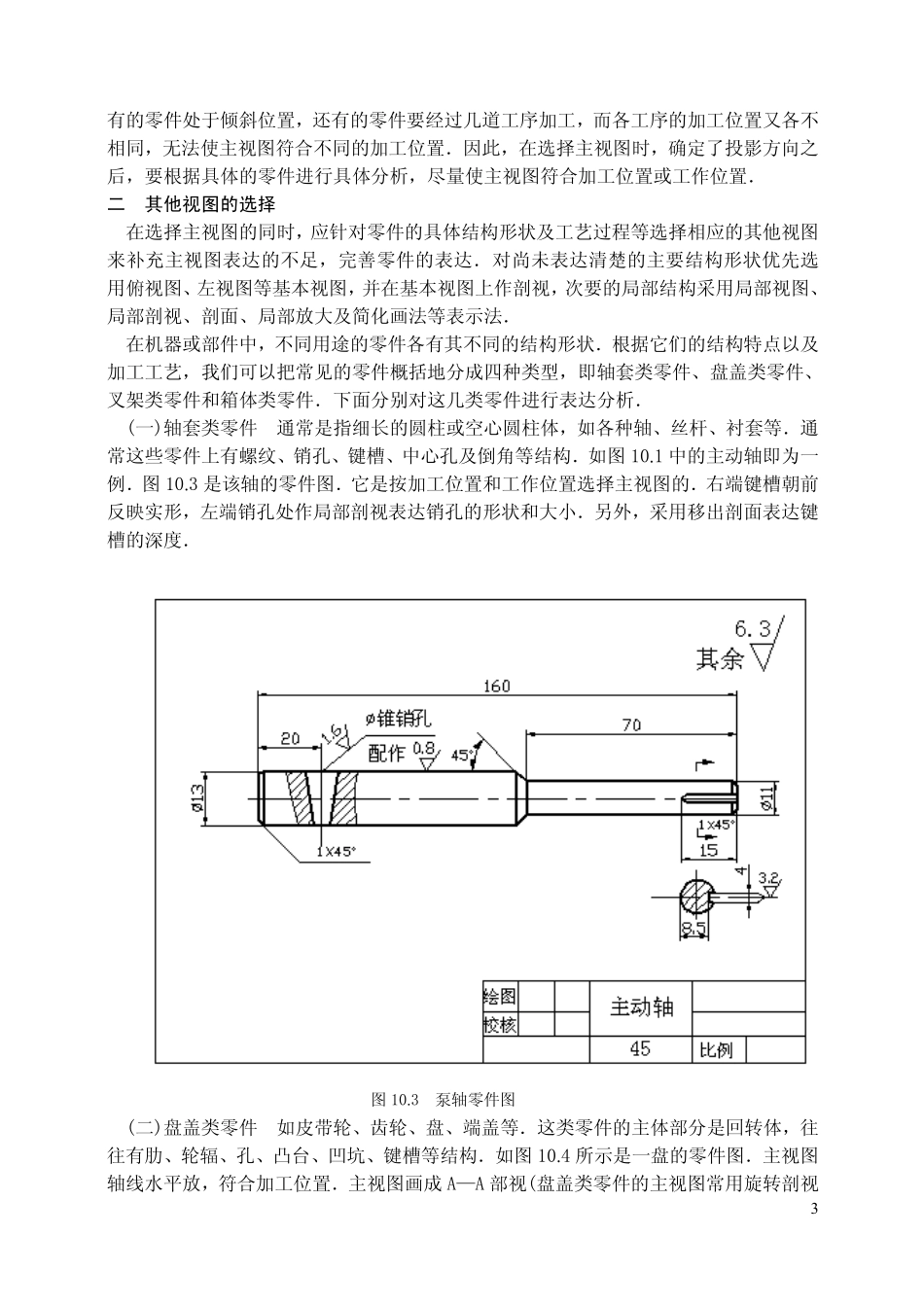

1第十章零件图机器或部件都是由零件组成的.如图10.1所示的齿轮油泵,它是由泵体、泵盖、轴、齿轮等零件组成的.可见零件是组成机器或部件的基本单元.表达零件的图样称为零件图.零件图是设计、制造和检验零件的依据,它是重要的技术文件和资料.图10.1齿轮油泵立体结构图§10.1零件图的内容零件图必须包含制造和检验零件的全部技术资料。图10.2是手轮零件图,从图中可见有如下内容:1.视图:用一组视图(包括剖视、剖面等)完整、清晰地表示出零件的结构形状.2.尺寸:完整、清晰、合理地表达零件的真实大小.3.技术要求:用符号或文字标注零件性能和制造、检验的要求.如表面粗糙度、公差、毛坯要求、热处理等.4.标题栏:列出零件的名称、材料、比例、件数、图号等.2§10.2零件的表达分析不同的零件有不同的结构形状,在选用适当的方法表达零件时,首先要考虑的是便于看图.其次在完整、清晰表达零件的前提下,力求画图简便.要达到这个要求,必须选择好主视图和选配其他视图.图10.2手轮零件图.一主视图的选择主视图是图形的核心,选择得合理与否,对看图和画图影响较大.在选择主视图时应该考虑以下两点:1.主视图应该比较多地反映零件的形状特征反映零件的形状特征是指在零件的主视图上能较清楚、较多地表达该零件的结构形状以及各结构形状之间的相互位置关系.2.主视图的位置应尽可能符合零件的加工位置或工作位置零件的加工位置就是零件在机床上加工时的装夹位置.主视图与加工位置一致便于工人看图加工,可减少差错.零件的工作位置就是零件安装在机器中工作时的位置.主视图与工作位置一致便于对照装配图来画图和看图.当然,有些零件的工作位置并不固定,3有的零件处于倾斜位置,还有的零件要经过几道工序加工,而各工序的加工位置又各不相同,无法使主视图符合不同的加工位置.因此,在选择主视图时,确定了投影方向之后,要根据具体的零件进行具体分析,尽量使主视图符合加工位置或工作位置.二其他视图的选择在选择主视图的同时,应针对零件的具体结构形状及工艺过程等选择相应的其他视图来补充主视图表达的不足,完善零件的表达.对尚未表达清楚的主要结构形状优先选用俯视图、左视图等基本视图,并在基本视图上作剖视,次要的局部结构采用局部视图、局部剖视、剖面、局部放大及简化画法等表示法.在机器或部件中,不同用途的零件各有其不同的结构形状.根据它们的结构特点以及加工工艺,我们可以把常见的零件概括地分成四种...