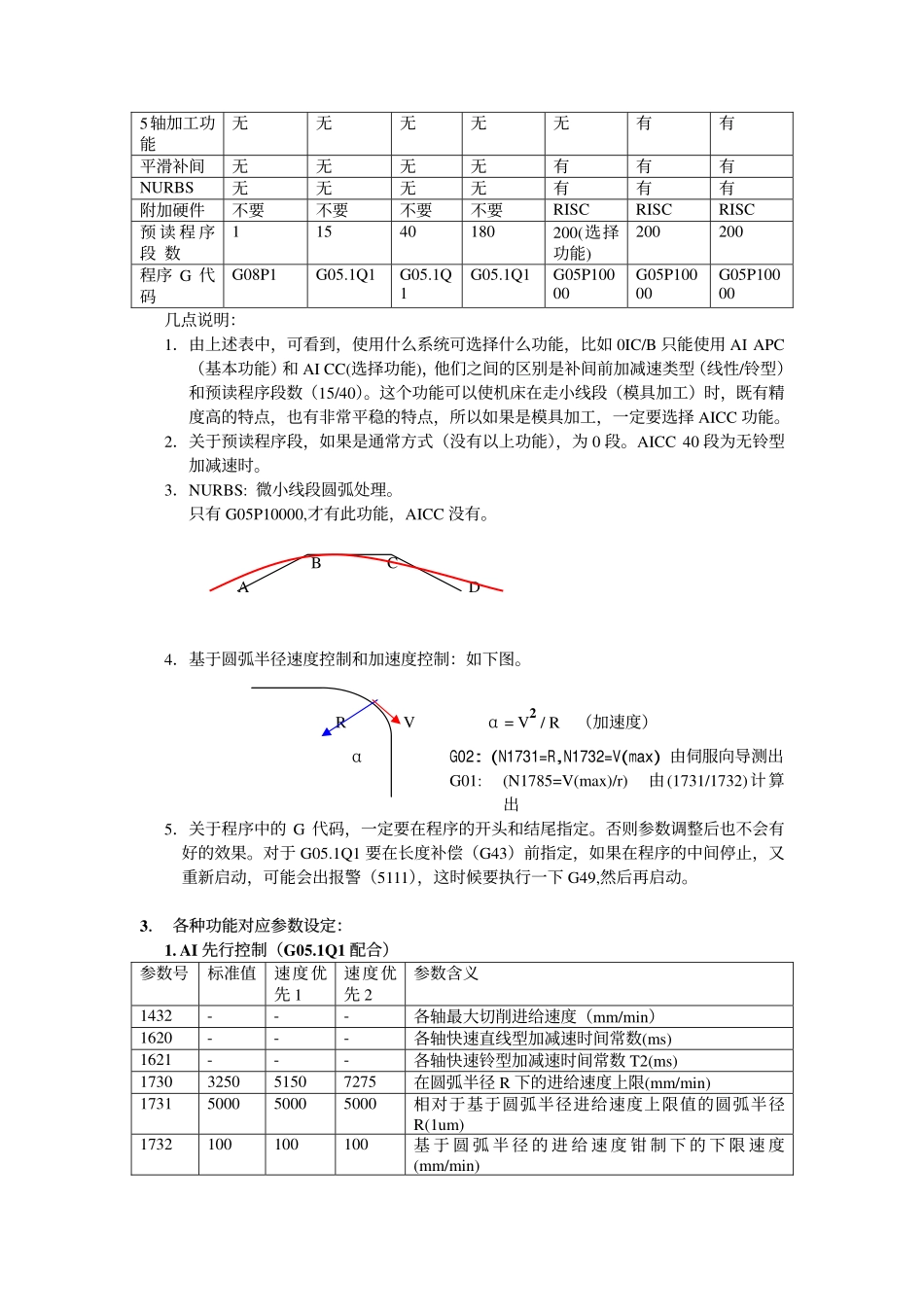

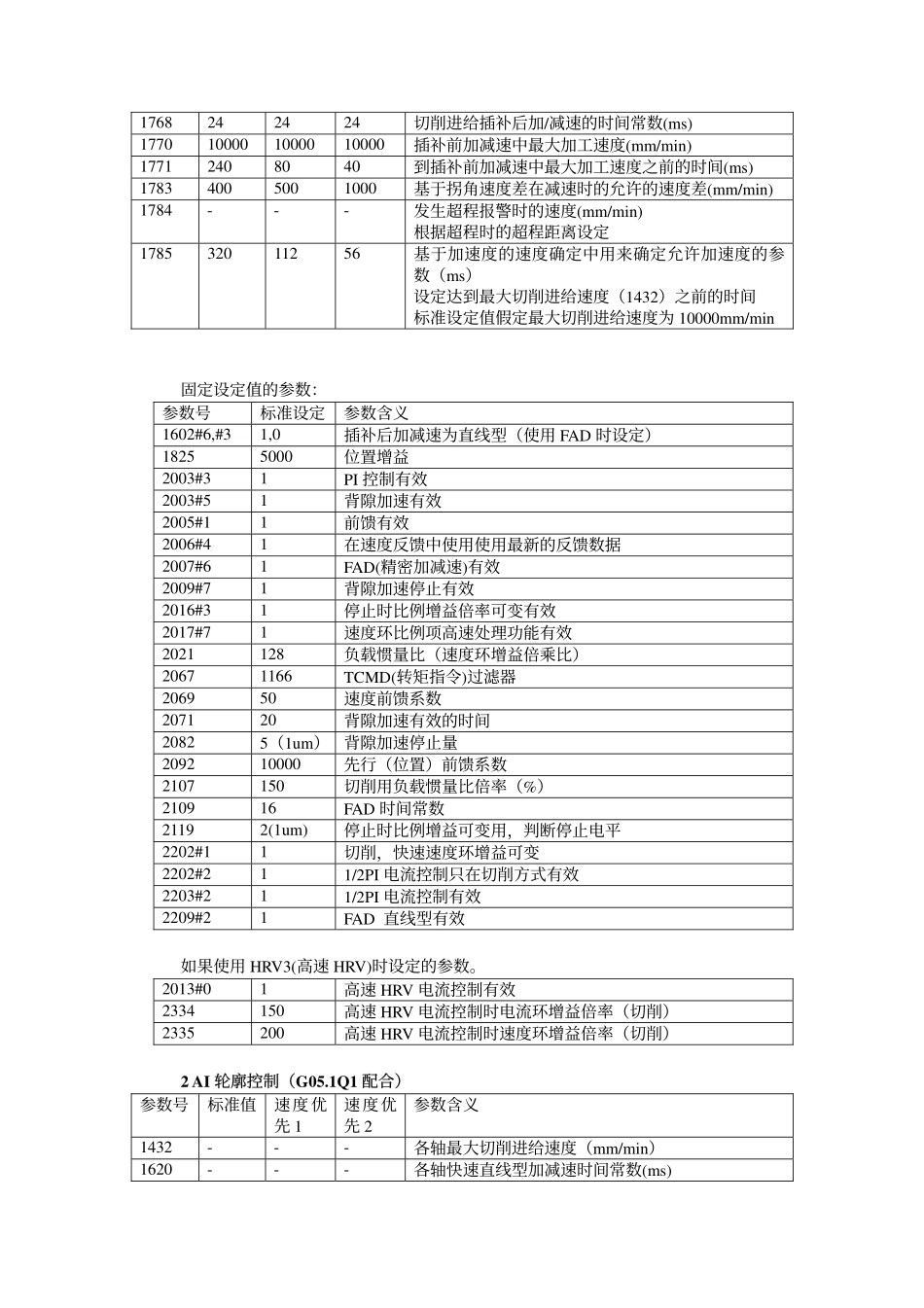

第6节高速高精度控制(模具加工)胡年1.简介:FANUC的高速高精度加工也是相对而言,没有绝对的高速高精度,在前面部分介绍的内容中我们知道,如果要精度高(跟随误差小),在拐角或圆弧转角处必须减速,这样就不能达到高速的要求,而提高了速度,必然精度就会降低(跟随误差大),所以,如果要两方面都要提高,必须使用特殊功能,FANUC提供的高速高精度的特殊功能有:1.先行控制(APC)2.AI先行(AIAPC)3.AI轮廓控制控制(AICC)4.AINano轮廓控制(AINanoCC)5.高精度轮廓控制(HPCC)6.AI高精度轮廓控制(AIHPCC)7.AINano高精度轮廓控制(AINanoHPCC)根据使用的系统不同和伺服软件版本数不同,能使用的这些特殊功能也不同,如果要有高速高精度方面的要求(比如进行模具加工),必须尽量选择高档次的系统,如0I系列的0IC,18IB,16IB等,对于以上不同的功能,在程序中都有相应的G代码配合使用,如果没有使用这些相应的代码,高速高精度功能不能使用,有些功能不但要求有相应的系统软件,还要有相应的硬件支持,所以在选择使用这些功能时必须注意。2.各种功能比较:见下表:高速高精度功能APCAI-APCAICCAInanoCCHPCCAI-HPCCAInanoHPCC0IM-mate有0IMB/C有有21IMB有有有有18IMB有有有有有有16IMB有有有有有有补间前加减速线性线性线性/铃形线性/铃形线性/铃形线性/铃形(各轴)线性/铃形(各轴)自动拐角减速有有有有有有有基于圆弧半径速度控制有有有有有有有基于加速度速度控制无有有有有有有基于切削负载度控制无无无无有有有加加速度控制无无16/18IMB有16/18IMB有无有有Nano补间无无无有无无有5轴加工功能无无无无无有有平滑补间无无无无有有有NURBS无无无无有有有附加硬件不要不要不要不要RISCRISCRISC预读程序段数11540180200(选择功能)200200程序G代码G08P1G05.1Q1G05.1Q1G05.1Q1G05P10000G05P10000G05P10000几点说明:1.由上述表中,可看到,使用什么系统可选择什么功能,比如0IC/B只能使用AIAPC(基本功能)和AICC(选择功能),他们之间的区别是补间前加减速类型(线性/铃型)和预读程序段数(15/40)。这个功能可以使机床在走小线段(模具加工)时,既有精度高的特点,也有非常平稳的特点,所以如果是模具加工,一定要选择AICC功能。2.关于预读程序段,如果是通常方式(没有以上功能),为0段。AICC40段为无铃型加减速时。3.NURBS:微小线段圆弧处理。只有G05P10000,才有此功能,AICC没有。BCAD4.基于圆弧半径速度控制和加速度控制:如下图。RVα=V2/R(加速度)α...