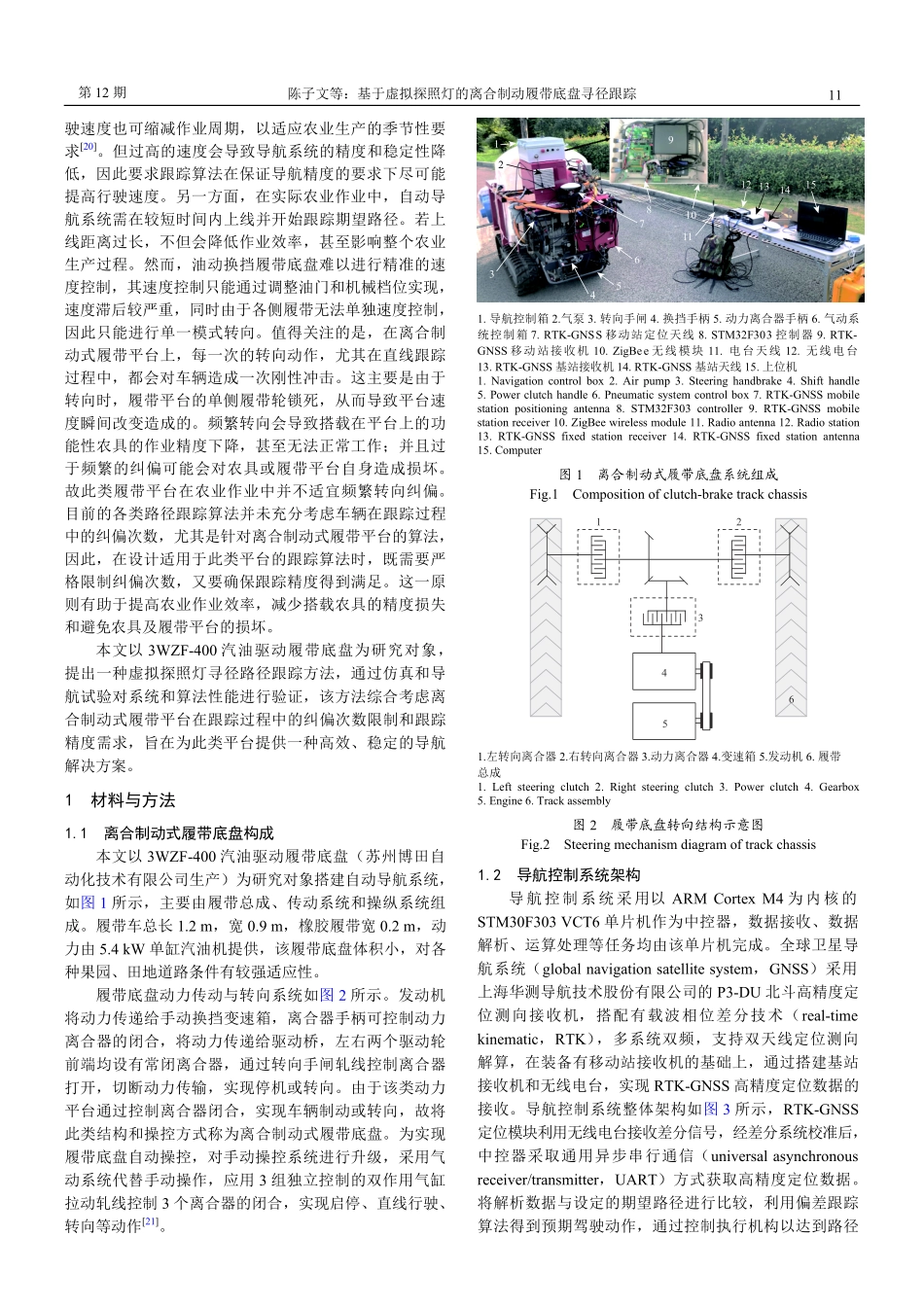

基于虚拟探照灯的离合制动履带底盘寻径跟踪陈子文1,熊扬凡1,胡宗锐1,李聪2,庞有伦3,杨明金1※(1.西南大学工程技术学院,重庆400715;2.重庆工业职业技术学院机械工程与自动化学院,重庆401120;3.重庆市农业科学院农业机械化研究所,重庆401329)摘要:油动履带底盘由于具有成本低、技术成熟、动力充足、续航能力强、维修便捷等特点而被广泛应用于农业生产,但其操控精度低、振动严重等问题对其应用造成挑战。该研究以农用油动履带底盘为对象,根据共性传动结构提出离合制动式履带底盘,并以STM32F303作为主控器搭建基于实时动态差分全球导航卫星系统(real-timekinematicglobalnavigationsatellitesystem,RTK-GNSS)的自动导航系统,建立其运动学模型,提出一种改进模糊式预瞄控制算法—虚拟探照灯寻径跟踪(virtualsearchlightpathfindingtracking,VSPT)算法。针对横向偏差和速度变化引起的跟踪振荡问题,提出基于横向偏差指数的视域角动态调整方法和基于行驶速度的虚拟目标点判断方法,并通过仿真和试验验证算法的有效性。仿真结果表明,在底盘前进速度0.4m/s时,横向偏差指数λ、视域增益k1和目标增益k2取值分别为1/4,0.005rad∙m和6s−1时可获得较好的导航效果。现场试验结果表明,在水泥路面,不同初始位姿下,直线导航平均上线距离为1.64m,平均横向偏差和航向偏差为0.44cm和1.57°;行驶速度提高会导致导航精度降低,适当修正k1、k2可维持较好的导航效果,3种行驶速度下获得的平均横向和航向偏差分别为0.75cm和1.05°,平均纠偏次数为4.7次;田间路况下,由于土路附着系数增加,转向相对平稳,纠偏次数降低至2.7次,相同参数时2种路况下的导航效果接近。研究表明,VSPT算法针对离合制动式履带底盘具有良好的跟踪效果和路况适应性,该研究可为离合制动履带平台提供一种高效、稳定的导航控制方案。关键词:精准农业;车辆;导航;RTK-GNSS;履带底盘;控制算法doi:10.11975/j.issn.1002-6819.202303024中图分类号:S224.9文献标志码:A文章编号:1002-6819(2023)-12-0010-10陈子文,熊扬凡,胡宗锐,等.基于虚拟探照灯的离合制动履带底盘寻径跟踪[J].农业工程学报,2023,39(12):10-19.doi:10.11975/j.issn.1002-6819.202303024http://www.tcsae.orgCHENZiwen,XIONGYangfan,HUZongrui,etal.Pathfindingandtrackingofclutchbraketrackchassisbasedonvirtualsearchlight[J].TransactionsoftheChineseSocietyofAgriculturalEngine...