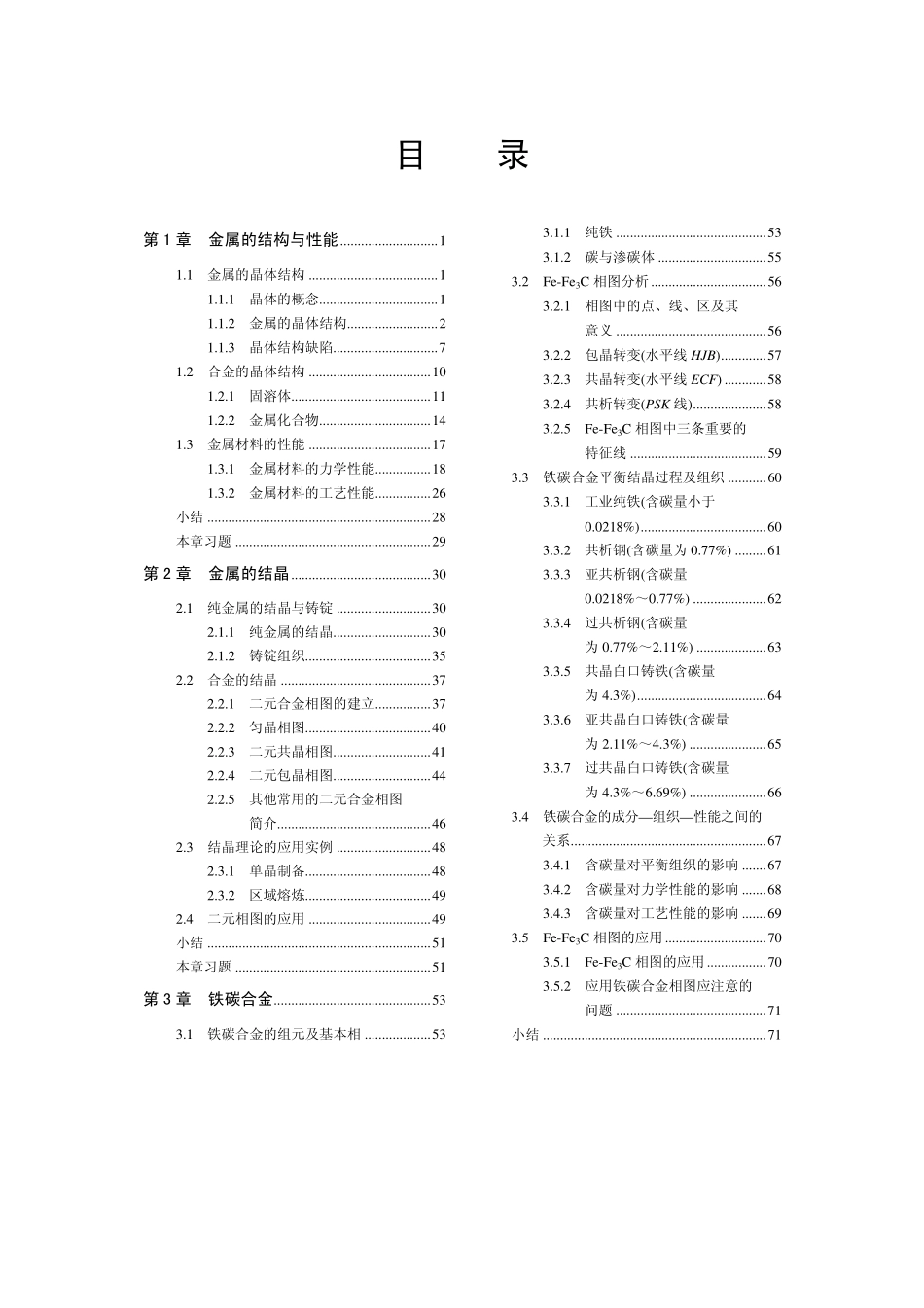

21世纪全国应用型本科大机械系列实用规划教材金属学与热处理主编朱兴元刘忆从副主编刘静马永新游涛参编宋新莉刘敬福刘少平周友苏栗晓主审袁泽喜从参编李磊张军目录第1章金属的结构与性能............................11.1金属的晶体结构.....................................11.1.1晶体的概念..................................11.1.2金属的晶体结构..........................21.1.3晶体结构缺陷..............................71.2合金的晶体结构...................................101.2.1固溶体........................................111.2.2金属化合物................................141.3金属材料的性能...................................171.3.1金属材料的力学性能................181.3.2金属材料的工艺性能................26小结................................................................28本章习题........................................................29第2章金属的结晶........................................302.1纯金属的结晶与铸锭...........................302.1.1纯金属的结晶............................302.1.2铸锭组织....................................352.2合金的结晶...........................................372.2.1二元合金相图的建立................372.2.2匀晶相图....................................402.2.3二元共晶相图............................412.2.4二元包晶相图............................442.2.5其他常用的二元合金相图简介............................................462.3结晶理论的应用实例...........................482.3.1单晶制备....................................482.3.2区域熔炼....................................492.4二元相图的应用...................................49小结................................................................51本章习题........................................................51第3章铁碳合金.............................................533.1铁碳合金的组元及基本相...................533.1.1纯铁...........................................533.1.2碳与渗碳体...............................553.2Fe-Fe3C相图分析.................................563.2.1相图中的点、线、区及其意义...........