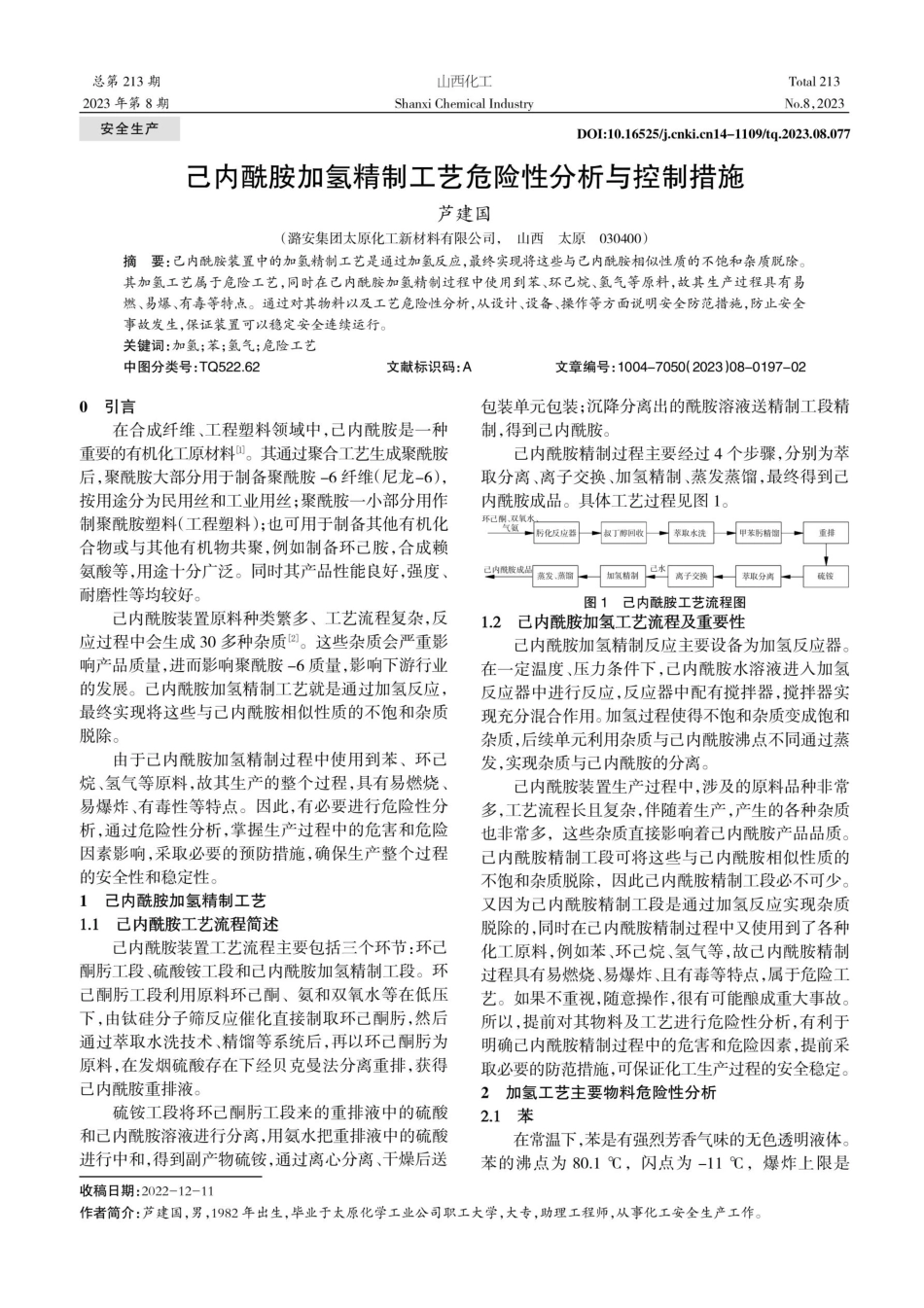

总第213期2023年第8期安全生产已内酰胺加氢精制工艺危险性分析与控制措施芦建国(潞安集团太原化工新材料有限公司,山西太原030400)摘要:己内酰胺装置中的加氢精制工艺是通过加氢反应,最终实现将这些与己内酰胺相似性质的不饱和杂质脱除。其加氢工艺属于危险工艺,同时在已内酰胺加氢精制过程中使用到苯、环己烷、氢气等原料,故其生产过程具有易燃、易爆、有毒等特点。通过对其物料以及工艺危险性分析,从设计、设备、操作等方面说明安全防范措施,防止安全事故发生,保证装置可以稳定安全连续运行。关键词:加氢;苯;氢气;危险工艺中图分类号:TQ522.620引言在合成纤维、工程塑料领域中,已内酰胺是一种重要的有机化工原材料"。其通过聚合工艺生成聚酰胺后,聚酰胺大部分用于制备聚酰胺-6纤维(尼龙-6),按用途分为民用丝和工业用丝;聚酰胺一小部分用作制聚酰胺塑料(工程塑料);也可用于制备其他有机化合物或与其他有机物共聚,例如制备环已胺,合成赖氨酸等,用途十分广泛。同时其产品性能良好,强度、耐磨性等均较好。已内酰胺装置原料种类繁多、工艺流程复杂,反应过程中会生成30多种杂质[2]。这些杂质会严重影响产品质量,进而影响聚酰胺-6质量,影响下游行业的发展。已内酰胺加氢精制工艺就是通过加氢反应,最终实现将这些与已内酰胺相似性质的不饱和杂质脱除。由于已内酰胺加氢精制过程中使用到苯、环已烷、氢气等原料,故其生产的整个过程,具有易燃烧、易爆炸、有毒性等特点。因此,有必要进行危险性分析,通过危险性分析,掌握生产过程中的危害和危险因素影响,采取必要的预防措施,确保生产整个过程的安全性和稳定性。1己内酰胺加氢精制工艺1.1已内酰胺工艺流程简述已内酰胺装置工艺流程主要包括三个环节:环已酮工段、硫酸铵工段和已内酰胺加氢精制工段。环已酮工段利用原料环已酮、氨和双氧水等在低压下,由钛硅分子筛反应催化直接制取环已酮,然后通过萃取水洗技术、精馏等系统后,再以环已酮为原料,在发烟硫酸存在下经贝克曼法分离重排,获得已内酰胺重排液。硫铵工段将环已酮工段来的重排液中的硫酸和已内酰胺溶液进行分离,用氨水把重排液中的硫酸进行中和,得到副产物硫铵,通过离心分离、干燥后送收稿日期:2022-12-11作者简介:芦建国,男,1982年出生,毕业于太原化学工业公司职工大学,大专,助理工程师,从事化工安全生产工作。山西化工ShanxiChemicalIndustry文献标识码:A包装单元包装;沉降分离出的酰胺溶液送精制工段精制...