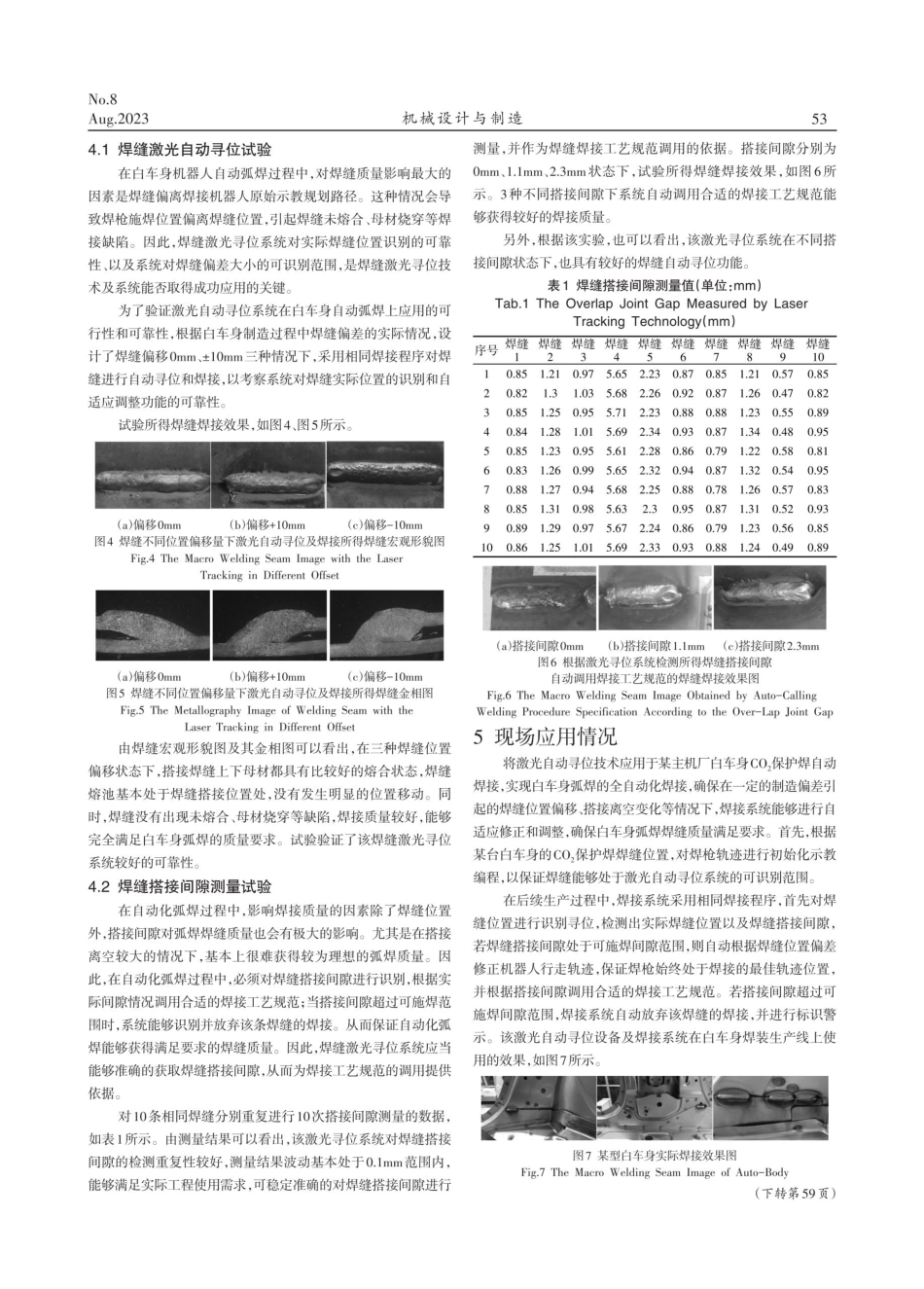

第8期2023年8月机械设计与制造MachineryDesign&Manufacture51激光视觉寻位技术在车身焊接上的应用郑伟,罗捷,李远智,龙辉(柳州沪信汽车科技有限公司,广西柳州545600)摘要:为了解决某主机厂白车身自动化CO,保护焊过程中焊缝偏移导致的焊接质量问题,成功将激光视觉焊缝寻位技术应用到某车型白车身CO,保护焊补焊工位。该激光视觉焊缝寻位系统能够快速准确可靠地提取焊缝特征和中心位置,准确测量焊缝搭接间隙。机器人控制系统根据焊缝提取结果自主修正焊枪位置,焊机控制系统可以根据搭接间隙测量结果调用合适的焊接工艺规范。激光视觉寻位技术的应用可以有效解决白车身制造偏差导致的焊缝位置偏移、搭接间隙变化等影响焊缝质量的问题,实现了白车身CO,保护焊的智能化焊接。关键词:激光视觉;焊缝寻位;白车身焊接中图分类号:TH16;TP23ApplicationofTrackingTechnologyBasedonLaserVisionin(LiuzhouHuxinAutoTechnologyCo.,Ltd.,GuangxiLiuzhou545600,China)Abstract:Tosolvethequalityproblemintheauto-bodyCO,shieldedweldingofonemain-autoplants,thetrackingtechnologybasedonlaservisionwasusedtotheauto-bodyarc-weldingpositionsuccessfully.Thesystemofseamtrackingbasedonlaservi-sioncoulddetectthecharacterandcenterpositionoftheweldingseamquicklyandaccurately.ltalsocouldmeasurethegapofoverlapjointaccurately,returnthemeasuringdatatothecontrolsystem.Thecontrolsystemofrobotcouldadjustthepositionofweldinggunautonomously.Thecontrolsystemofweldingmachinecouldcallappropriateweldingprocedurespecificationbasedontheactualoverlapjointgap.Theapplicationoftrackingtechnologysolvedthevarietyproblemofseampositionoffsetcausedbyauto-bodymanufacturingdeviation,andtheproblemofoverlapjointgapeffectively.Andachievedtheinteligentializeofauto-bodyCO,shieldedwelding.KeyWords:LaserVision;WeldSeamTracking;Auto-BodyWelding文献标识码:AAutocar-BodyWeldingZHENGWei,LUOJie,LIYuan-zhi,LONGHui文章编号:1001-39972023)08-0051-031引言随着汽车制造业自动化水平的进一步提升,无人化的焊装生产线越来越受到主机厂的青睐。在汽车白车身生产过程中,气体保护电弧焊是不可或缺的焊接工艺,焊接机器人技术也实现了电弧焊的自动化。一般的焊接机器人焊接焊缝的运动路径规划的方法有多种,如使用计算机离线...