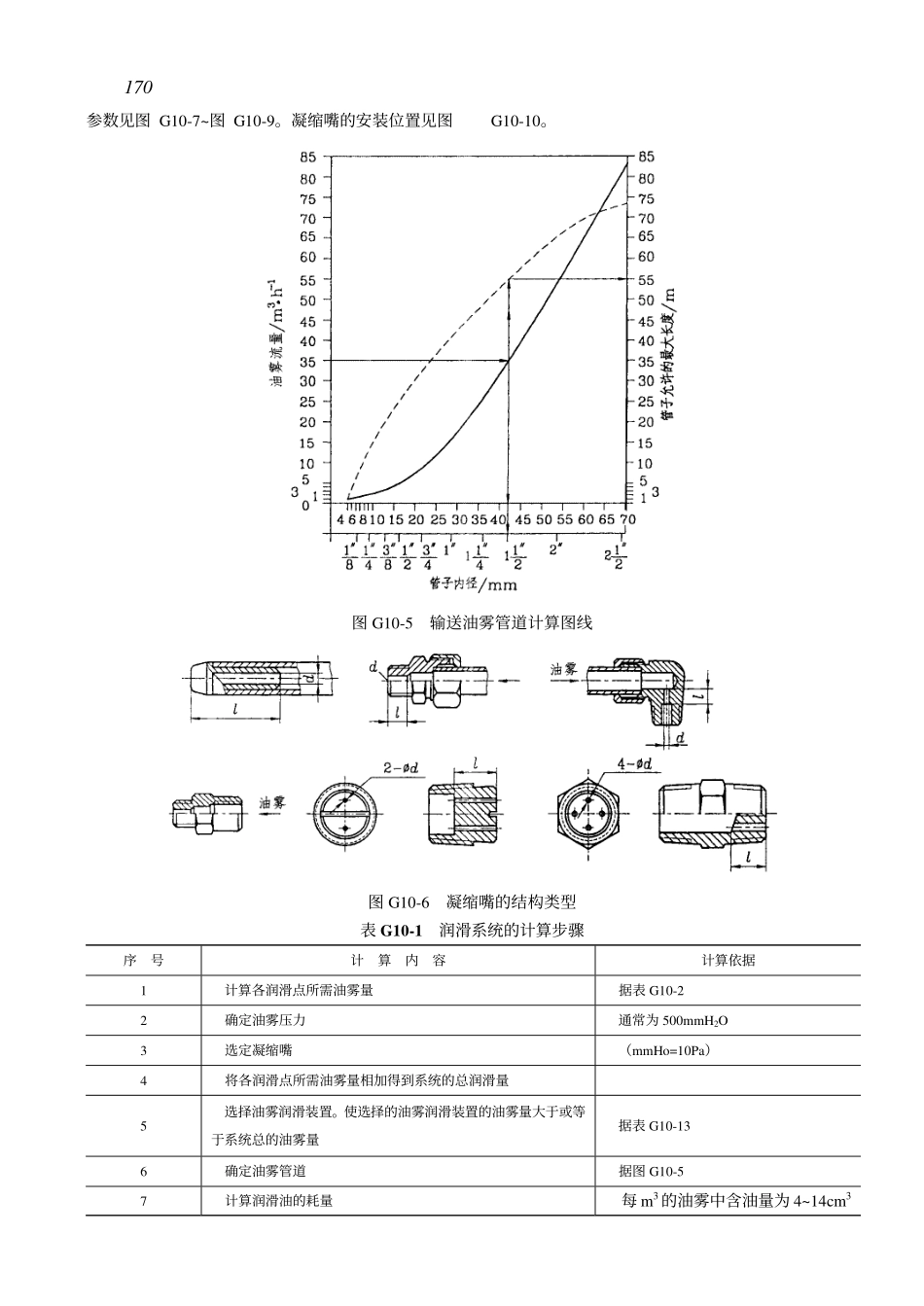

第10章润滑与密封G1润滑方式G1.1手工加油(或脂)润滑主要用于开式齿轮、链条,钢丝绳及不经常使用的粗糙机械。通过油松和油杯加油,结构最简单。可以分别控制各个润滑点的油量。对于相距很远的各个润滑点,它可以省去集中润滑系统所需要的很长的管路,从而可减轻重量。其缺点是如加油不及时,就容易造成磨损。手工加油用的油杯和油枪已有国家标准,见表10-15~表10-19表10-24、表10-25。G1.2滴油润滑依靠油的自重通过装在润滑点上的油杯中的针阀或油绳滴油进行润滑。结构简单,使用方便,一般只需每8h往油杯中加一次油,而且可以装在油壶够不着的地方。但给油量不容易控制,振动、温度的变化及油面的高低,都会影响给油量。不宜使用高粘度的油,否则针阀被堵塞。主要用于滑动及滚动轴承、齿轮、链条及滑动导轨上。常用滴油润滑装置见表10-19。G1.3飞溅润滑靠浸泡在油池中的零件本身或附装在轴上的甩油环将油搅动,使之飞溅在摩擦表面上。这是闭式箱体中的滚动轴承、齿轮传动、蜗杆传动、链传动、凸轮等的轮为广泛应用的一种循环润滑方式。为考虑搅拌功率损失和润滑的有效性,零件的浸泡深度有一定限制。浸在油池中的机件的圆周速度v一般控制在小于12m/s,速度过高,则搅拌功率损失过大,油的氧化严重;但速度也不易过低,否则影响润滑效果,飞溅润滑所需润滑装置见图G10-1。G1.4油环与油链润滑依靠套在轴上的油环或油链将油从油池中带到图G10-1飞溅(油池)润滑图G10-2油环润滑润滑部位。如图G10-2所示,套在轴径1上的油环2下部在油池中,当轴旋转时,靠摩擦力带动油环转动,从而把油带入轴承中,进行润滑。G1.5油绳与油垫润滑一般是与摩擦表面接触的毛毡垫或油绳从油中吸油,然后将油涂在工作表面上。有时没有油池,仅在开始时吸满油,以后定期用油壶补充一点油。主要应用于小型或轻载滑动轴承。这种方式的主要优点是简单,便宜,毡垫与油绳能起过滤的作用,因此比较适合多尘的场合。但由于油量少,不适用于大型或高速轴承。供油量不易调整。G1.6油雾润滑G1.6.1工作原理油雾润滑系统如图G10-3,由油雾润滑装置、管道和凝缩嘴组成。油雾润滑装置主要由分水滤气器、调压阀及油雾发生器等组成。169图G10-3油雾润滑系统图G10-4油雾发生器图G10-4为油雾发生器。当压缩空气由1通过时,由于空气的压力作用将油吸进送油管并到达油量调整阀2处。气流通过油嘴时,在油嘴的喉头处静压力降至最低,由于调整阀和喷嘴喉头间的压力差而引起油的流动,流入的油被压缩...