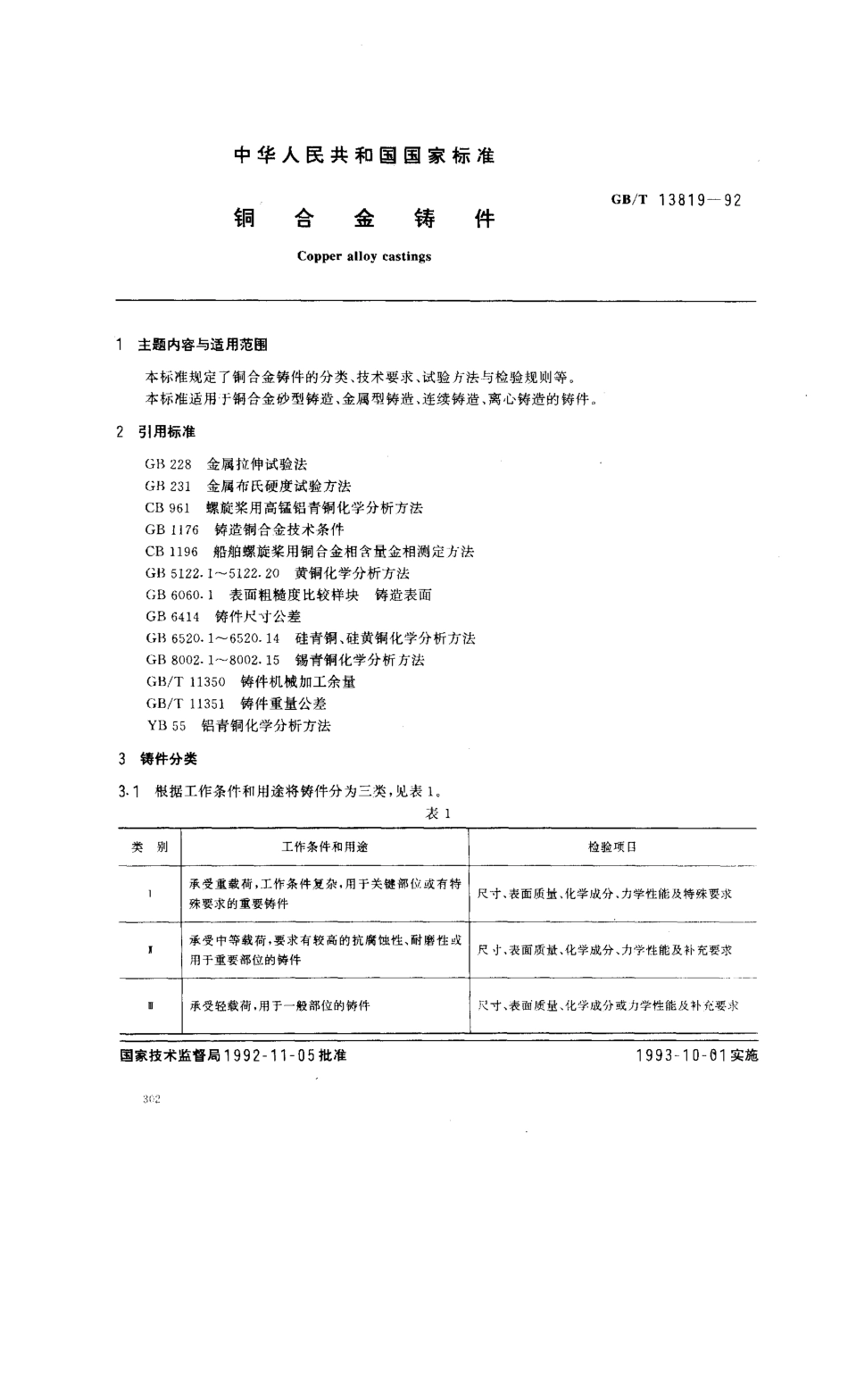

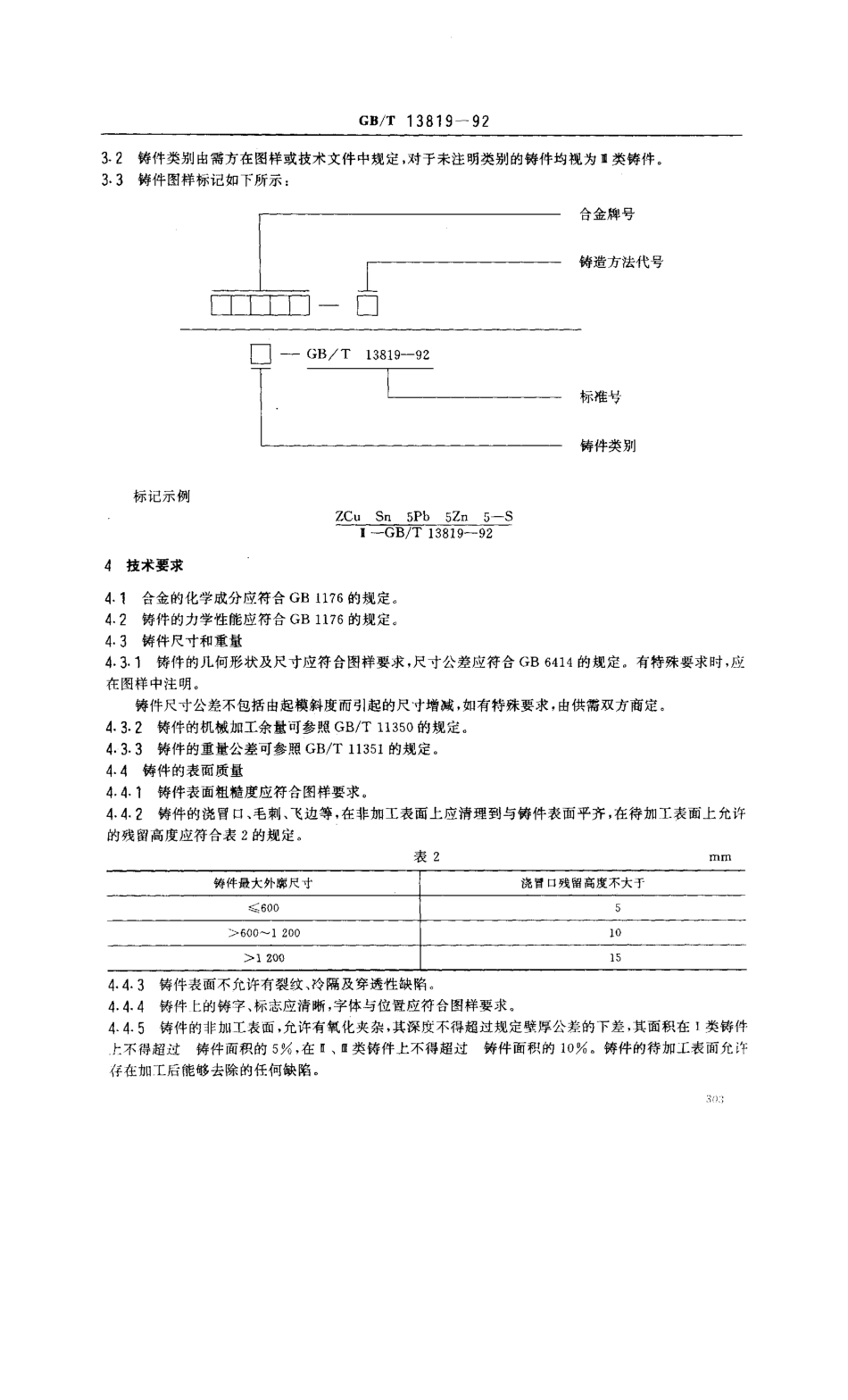

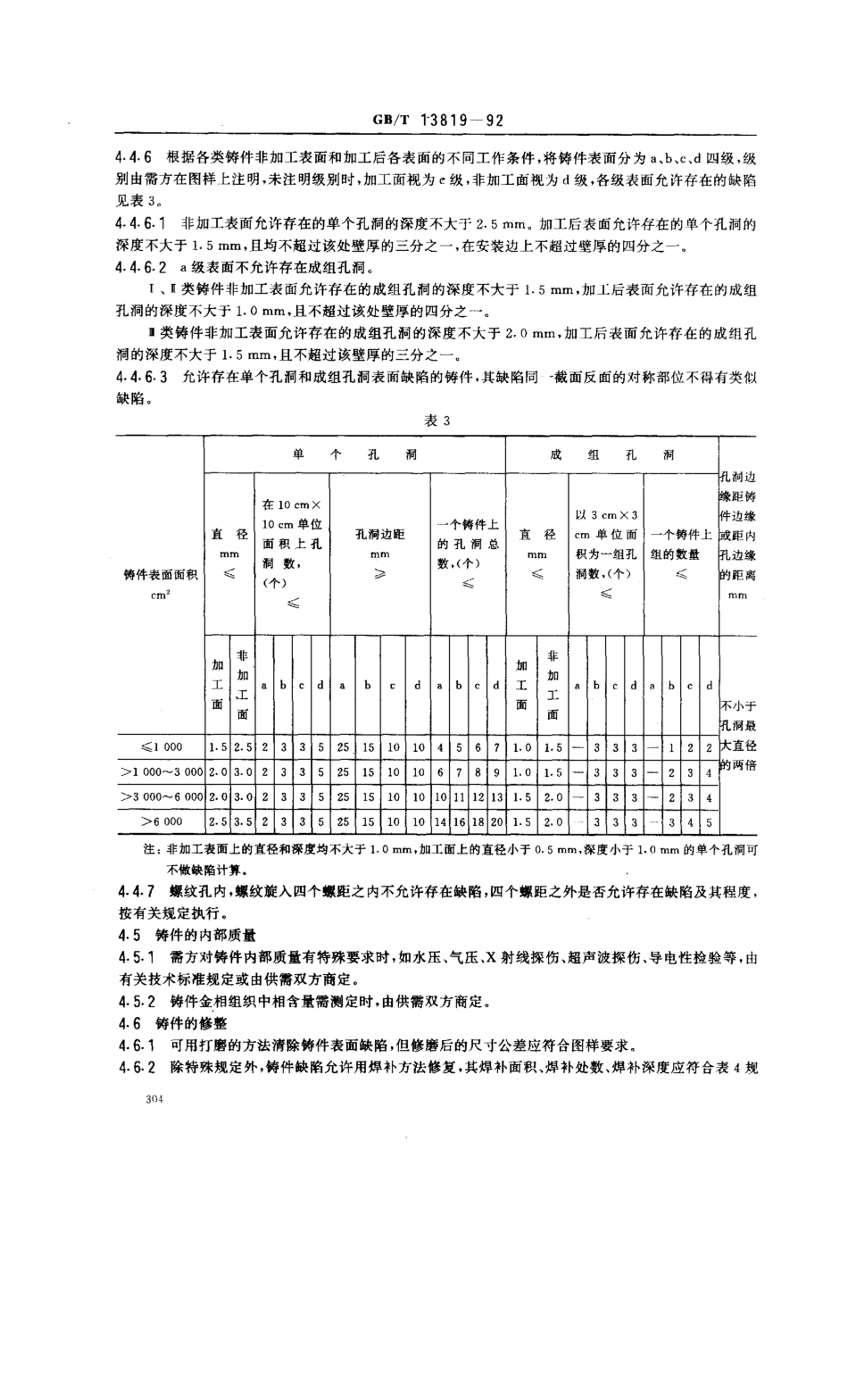

中华人民共和国国家标准GB/T13819一92铜合金铸件Copperalloycastings1主题内容与适用范围本标准规定了铜合金铸件的分类、技术要求、试验方法与检验规则等本标准适用于铜合金砂型铸造、金属型铸造、连续铸造、离心铸造的铸件2引用标准GB228金属拉伸试验法GB231金属布氏硬度试验方法CB961螺旋桨用高锰铝青铜化学分析方法GB1176铸造铜合金技术条件CB1196船舶螺旋桨用铜合金相含量金相测定方法GB5122.1一512212。黄铜化学分析方法GB6060.1表面粗糙度比较样块铸造表面GB6414铸件尺寸公差GB6520.1一6520.14硅青铜、硅黄铜化学分析方法GB8002.1-8002-15锡青铜化学分析方法GB/T11350铸件机械加工余量GB/T11351铸件重量公差YB55铝青铜化学分析方法3铸件分类3门根据工作条件和用途将铸件分为三类,见表1表1类别工作条件和用途检验项口1承受重载荷,工作条件复杂,用于关键部位或有特殊要求的重要铸件尺寸、表面质量、化学成分、力学性能及特殊要求万承受中等载荷,要求有较高的抗腐蚀性、耐磨性或用于重要部位的铸件尺寸、表面质量、化学成分、力学性能及补充要求m承受轻载荷,用于一般部位的铸件尺寸、表面质量、化学成分或力学性能及补允要求国家技术监督局1992一11一05批准1993门0一01实施GB/T13819一92I2铸件类别由需方在图样或技术文件中规定,对于未注明类别的铸件均视为1类铸件。33铸件图样标记如下所示:合金牌号铸造方法代号}}}}】}一口口一GB/T13819-92标准号铸件类别标记示例ZCuSn5Pb5Zn5-SI-GB/T13819-924技术要求4.1合金的化学成分应符合GB1176的规定4.2铸件的力学性能应符合GB1176的规定4.3铸件尺寸和重量4.3.1铸件的几何形状及尺寸应符合图样要求,尺寸公差应符合GB6414的规定。有特殊要求时,应在图样中注明。铸件尺寸公差不包括由起模斜度而引起的尺寸增减,如有特殊要求,由供需双方商定。4.3.2铸件的机械加工余量可参照GB/T1135。的规定。4.3.3铸件的重量公差可参照GB/T11351的规定。4.4铸件的表而质量4.4,1铸件表面粗糙度应符合图样要求。4.4.2铸件的浇冒口、毛刺、飞边等,在非加工表面上应清理到与铸件表面平齐,在待加工表面上允许的残留高度应符合表2的规定表2mm铸件最大外廓尺寸浇冒口残留高度不大于镇6005>600-120010>1200154.4.3铸件表面不允许有裂纹、冷隔及穿透性缺陷4.4.4铸件r的铸字、标志应清晰,字体与位置应符合图样要求4.4-5铸件的非加工表面,允许有氧化夹杂,其深度不得超过规定壁厚公差的下差,其面积在1类铸件九不得超...