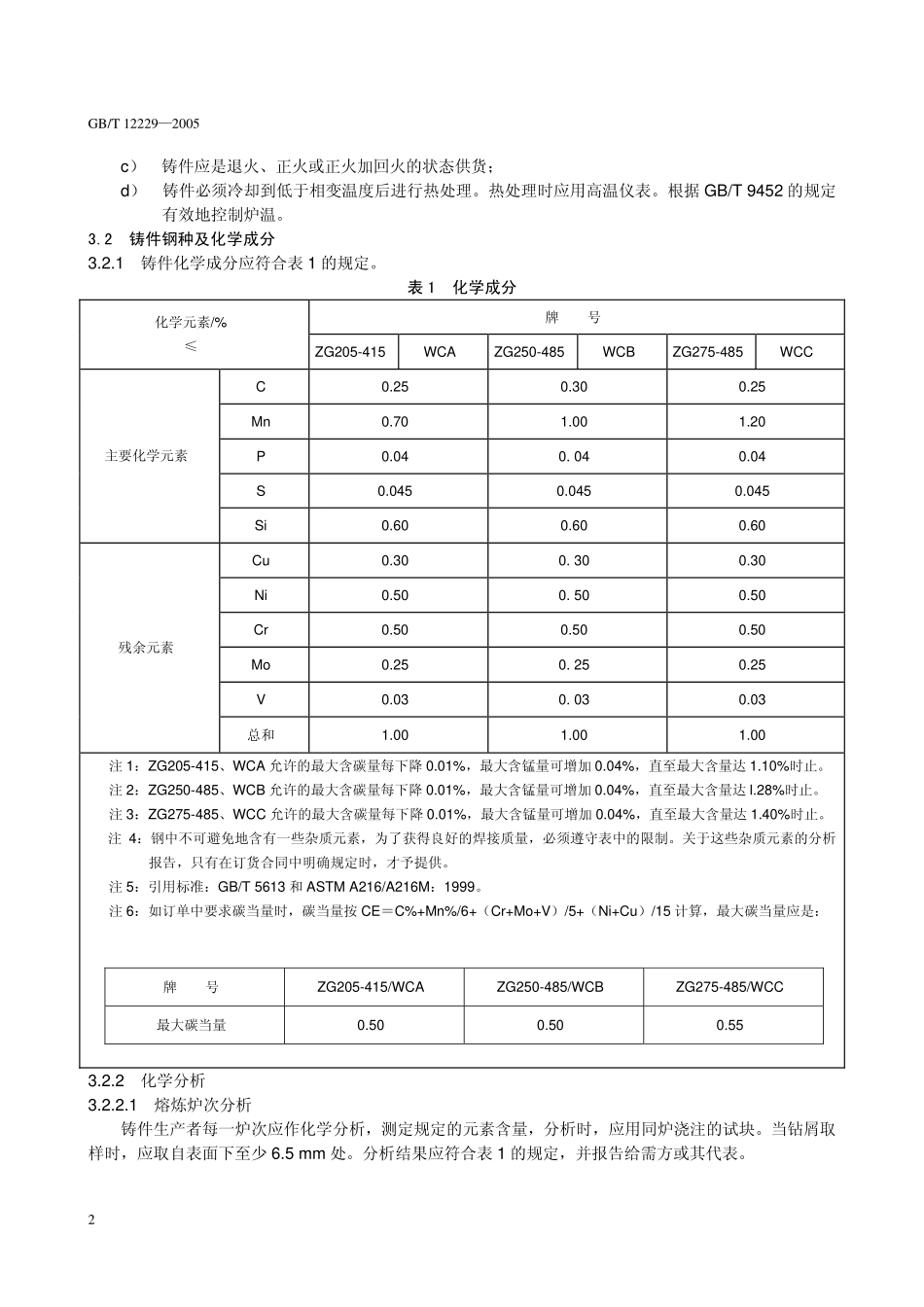

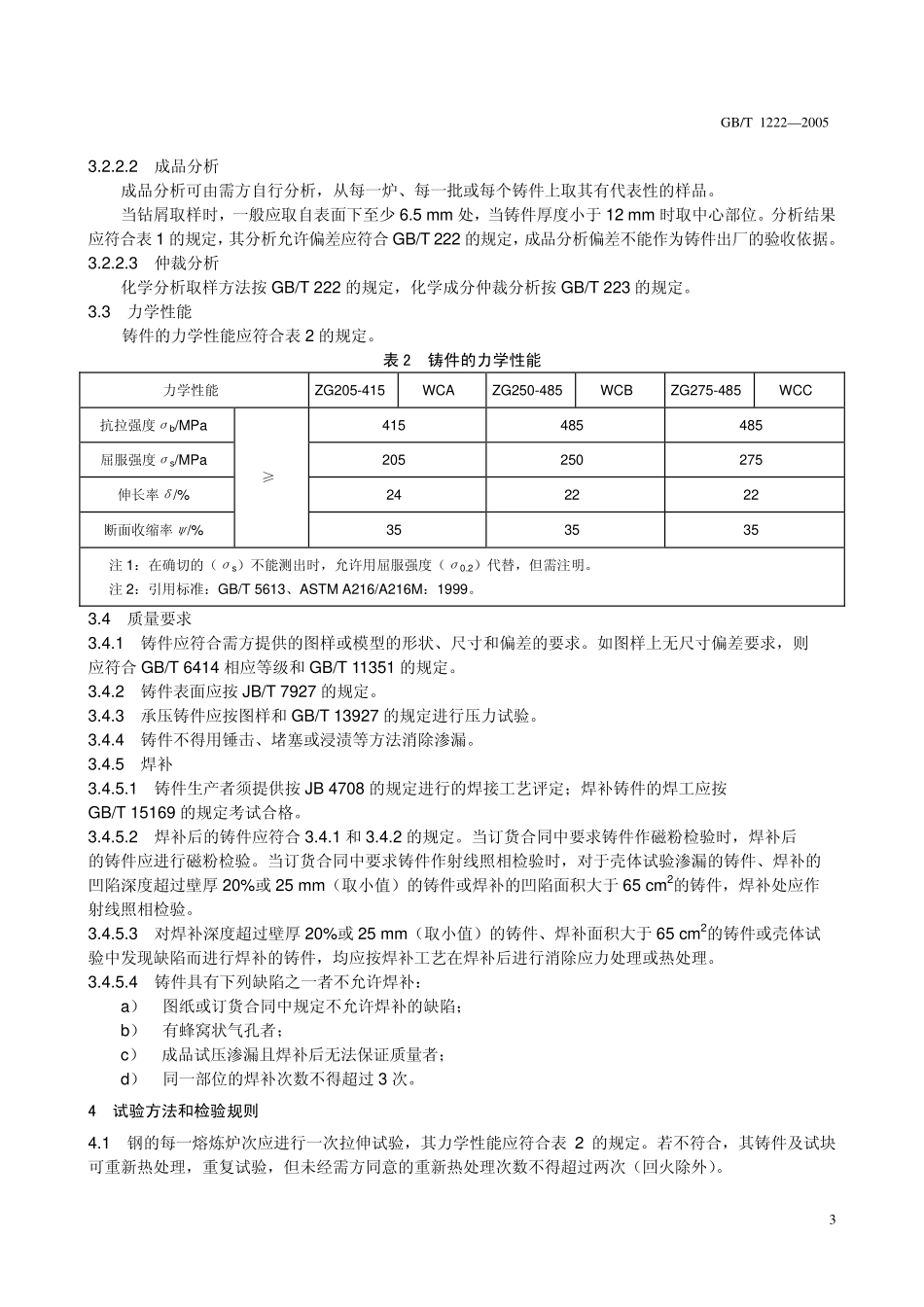

中华人民共和国国家标准通用阀门碳素钢铸件技术条件Generalpurposeindustrialvalves—SpecifiactionofcarbonsteelcastingsGB/T12229—2005代替GB/T12229—19891范围本标准规定了通用阀门、法兰、管件等承压碳素钢铸件(以下简称铸件)的技术要求、试验方法和检验规则等。本标准适用于通用阀门、法兰、管件等承压铸件。2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T222钢的化学分析用试样取样法及成品化学成分允许偏差GB/T223(所有部分)钢铁及合金化学分析方法GB/T228金属材料室温拉伸试验方法(GB/T228—2002,eqvISO6892:1998)GB/T5613铸钢牌号表示方法GB/T5677铸钢件射线照相及底片等级分类方法(GB/T5677—1985,neqJCSSG2)GB/T6414铸件尺寸公差与机械加工余量(GB/T6414—1999,eqvISO8062:1994)GB/T7233铸钢件超声波探伤及质量评级方法(GB/T7233—1987,neqBS6208:1982)GB/T9443铸钢件渗透探伤及缺陷显示痕迹的评级方法GB/T9444铸钢件磁粉探伤及质量评级方法GB/T9452热处理炉有效加热区测定方法GB/T11351铸件重量公差GB/T11352一般工程用铸造碳钢件GB/T13927通用阀门压力试验(GB/T13927—1992,neqISO5208:1982)GB/T15169钢熔化焊焊工技能评定(GB/T15169—2003,ISO/DIS9606-1,IDT)JB4708钢制压力容器焊接工艺评定JB/T7927阀门铸钢件外观质量要求ASTMA216/A216M:1999高温用可熔焊碳钢铸件标准规范3技术要求3.1铸造a)铸件用钢应用电弧炉或感应电炉熔炼;b)所有铸件应按设计图样的要求进行热处理;2005-07-11发布2006-01-01实施发布中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会1GB/T12229—2005c)铸件应是退火、正火或正火加回火的状态供货;d)铸件必须冷却到低于相变温度后进行热处理。热处理时应用高温仪表。根据GB/T9452的规定有效地控制炉温。3.2铸件钢种及化学成分3.2.1铸件化学成分应符合表1的规定。表1化学成分牌号化学元素/%≤ZG205-415WCAZG250-485WCBZG275-485WCCC0.250.300.25Mn0.701.001.20P0.040.040.04S0.0450.0450.045主要化学元素Si0.600.600.60Cu0.300.300.30Ni0.500.500.50Cr0.500.500.50Mo0.250.250.25V0.030.030.03残余元素总和1.00...