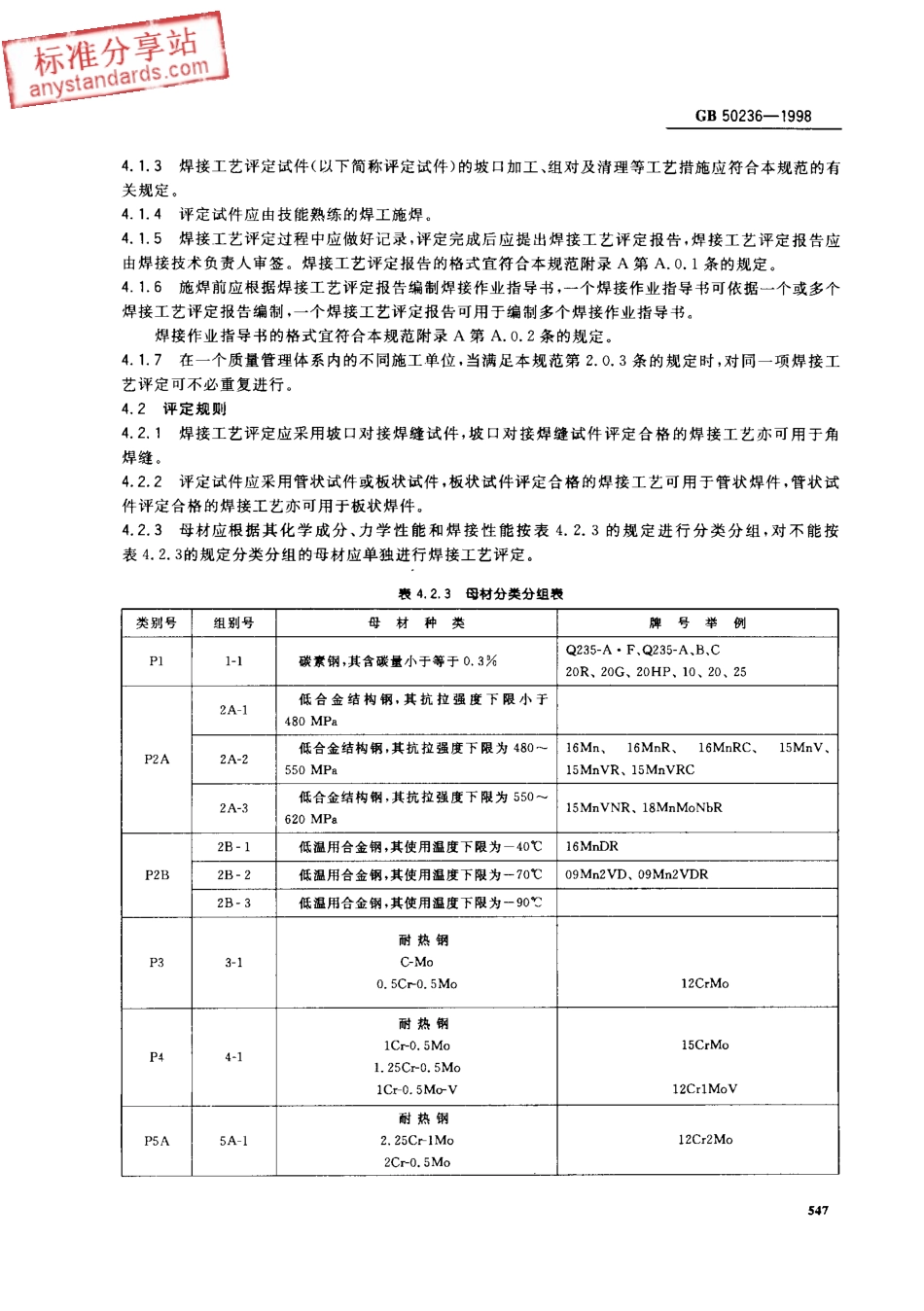

中华人民共和国国家标准现场设备、工业管道焊接工程施工及验收规范GB50236-1998批准部门:中华人民共和国建设部批准日期:1995-12-11实施日期:1999-06-01代替GBJ236--1982总则1A.1为了保证工程建设施工现场设备和工业金属管道焊接工程的质量,制定本规范。,D.2本规范适用于碳素钢、合金钢、铝及铝合金、铜及铜合金、工业纯钦、锦及镍合金的手工电弧焊、氦弧焊、二氧化碳气体保护焊、埋弧焊和氧乙炔焊的焊接工程施工及验收。1.0.3本规范不适用于施工现场组焊的锅炉、压力容器的焊接工程。1.0.4焊接工程的安全技术,劳动保护应执行国家现行的方针、政策、法律和法规的有关规定1‘D.5焊接工程施工除应执行本规范的规定外尚应执行国家现行有关标准、规范的规定2通用规定2,0.1设计文件应标明母材焊接材料、焊缝系数及焊缝坡口的形式,并对焊接方法、焊前预热、焊后热处理及焊接检验提出要求2.0.2焊接人员及其职责应符合下列规定:2.0.2.1焊接技术人员应由中专及以上专业学历,有1年以上焊接生产实践的人员担任。焊接技术人员应负责焊接工艺评定,编制焊接作业指导书和焊接技术措施,指导焊接作业,参扣N接质量管理,处理焊接技术问题,整理焊接技术资料。2.D.2.2焊接质检人员应由相当于中专及以上文化水平,有一定的焊接经验和技术水平的人员担任。焊接质检人员应对现场焊接作业进行全面检查和控制,负责确定焊缝检测部位,评定焊接质量,签发检查文件,参与焊接技术措施的审定。2.0.2.3无损探伤人员应由国家授权的专业考核机构考核合格的人员担任,并应按考核合格项目及权限,从事焊接检测和审核工作。无损探伤人员应根据焊接质检人员确定的受检部位进行检验,评定焊缝质量,签发检验报告,对外观不符合检验要求的焊缝应拒绝检验2.0.2.4焊工必须按本规范第5章的规定进行考试,合格后方可上岗施焊,焊工应按规定的焊接作业指导书及焊接技术措施进行施焊。当遇到工况条件与焊接作业指导书及焊接技术措施的要求不符合时,应拒绝施焊.2.0.2,5焊接热处理人员应经专业培训。焊接热处理人员应按规范,焊接作业指导书及设计文件中的有关规定进行焊缝热处理工作。20.3施工单位应具备下列条件2.0.3.1施工单位应建立焊接质量管理体系,并应有符合第2。‘2条规定的焊接技术人员焊接质检人员、无损探伤人员、焊工和焊接热处理人员。20.3.2施工单位的焊接工装设备、检验试验手段,应满足相应焊接工程项目的技术要求。GB50236-19982.0.3.32.0.42.0.4.12.0.4.2122.0.4.312...