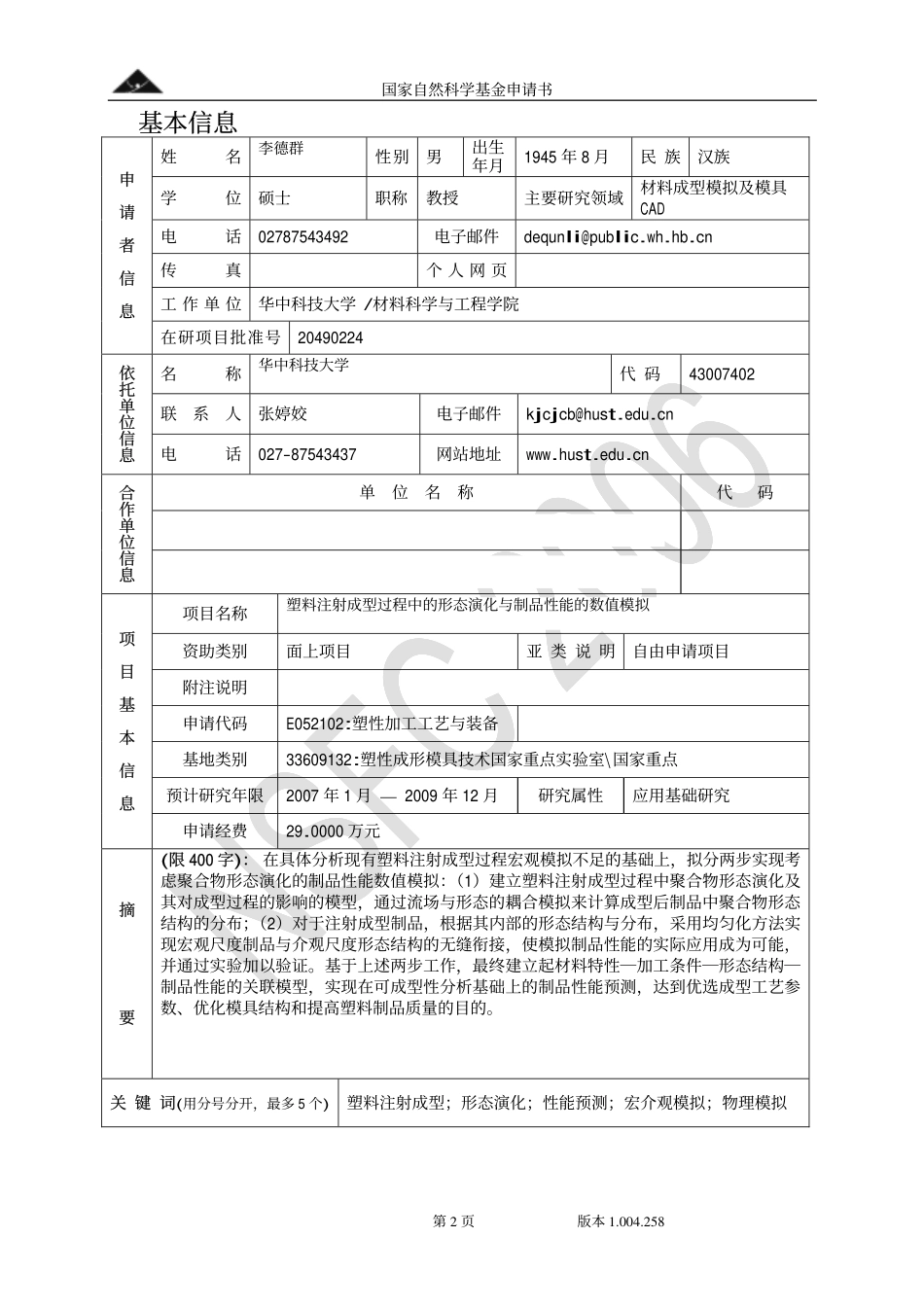

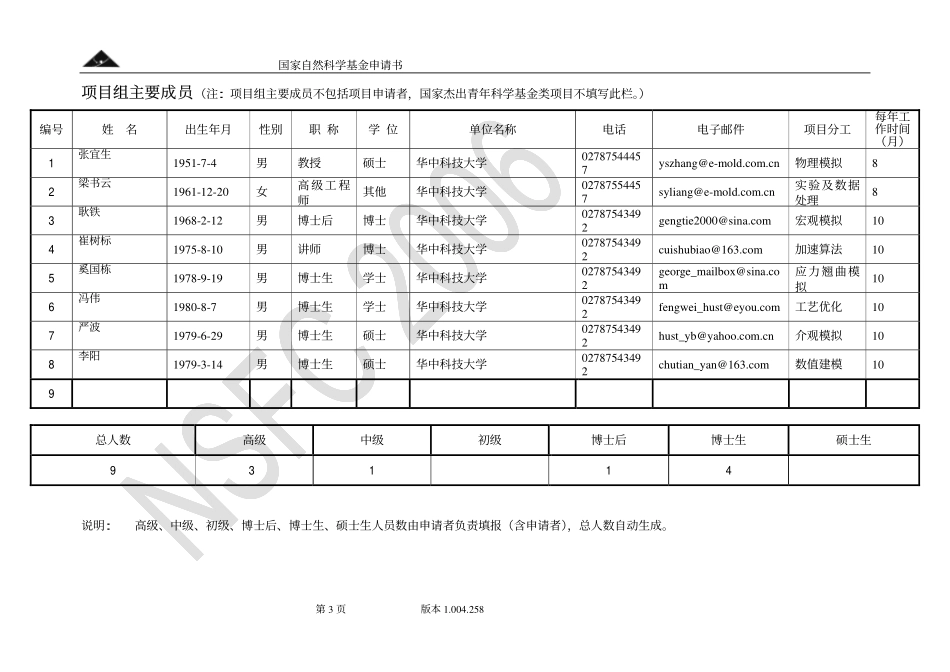

申请代码:E052102受理部门:收件日期:受理编号:国家自然科学基金申请书资助类别:面上项目亚类说明:自由申请项目附注说明:项目名称:塑料注射成型过程中的形态演化与制品性能的数值模拟申请者:李德群电话:02787543492依托单位:华中科技大学通讯地址:武汉市洪山区珞瑜路1037号邮政编码:430074单位电话:027-87543437电子邮件:dequnli@public.wh.hb.cn申报日期:2006年3月18日国家自然科学基金委员会国家自然科学基金申请书第2页版本1.004.258基本信息70e1KUbUGNK姓名李德群性别男出生年月1945年8月民族汉族学位硕士职称教授主要研究领域材料成型模拟及模具CAD电话02787543492电子邮件dequnli@public.wh.hb.cn传真个人网页工作单位华中科技大学/材料科学与工程学院申请者信息在研项目批准号20490224名称华中科技大学代码43007402联系人张婷姣电子邮件kjcjcb@hust.edu.cn依托单位信息电话027-87543437网站地址www.hust.edu.cn单位名称代码合作单位信息项目名称塑料注射成型过程中的形态演化与制品性能的数值模拟资助类别面上项目亚类说明自由申请项目附注说明申请代码E052102:塑性加工工艺与装备基地类别33609132:塑性成形模具技术国家重点实验室\国家重点预计研究年限2007年1月—2009年12月研究属性应用基础研究项目基本信息申请经费29.0000万元摘要(限400字):在具体分析现有塑料注射成型过程宏观模拟不足的基础上,拟分两步实现考虑聚合物形态演化的制品性能数值模拟:(1)建立塑料注射成型过程中聚合物形态演化及其对成型过程的影响的模型,通过流场与形态的耦合模拟来计算成型后制品中聚合物形态结构的分布;(2)对于注射成型制品,根据其内部的形态结构与分布,采用均匀化方法实现宏观尺度制品与介观尺度形态结构的无缝衔接,使模拟制品性能的实际应用成为可能,并通过实验加以验证。基于上述两步工作,最终建立起材料特性─加工条件─形态结构─制品性能的关联模型,实现在可成型性分析基础上的制品性能预测,达到优选成型工艺参数、优化模具结构和提高塑料制品质量的目的。关键词(用分号分开,最多5个)塑料注射成型;形态演化;性能预测;宏介观模拟;物理模拟国家自然科学基金申请书第3页版本1.004.258项目组主要成员(注:项目组主要成员不包括项目申请者,国家杰出青年科学基金类项目不填写此栏。)编号姓名出生年月性别职称学位单位名称电话电子邮件项目分工每年工作时间(月)1张宜生1951-7-4男教授硕士华中科技大学02787544...