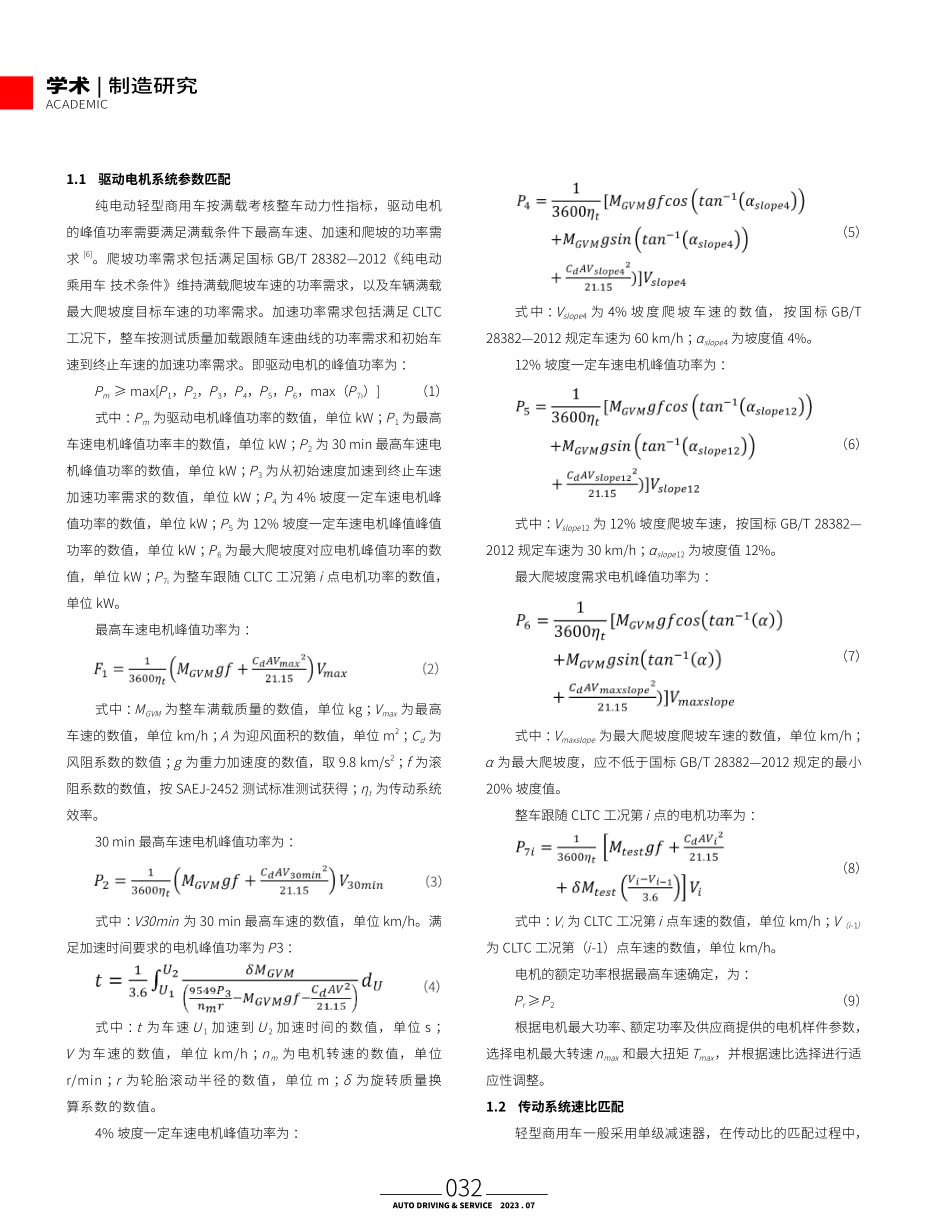

学术|制造研究ACADEMIC031AUTODRIVING&SERVICE2023.07(东风柳州汽车有限公司,柳州545005)(上汽通用五菱汽车股份有限公司,柳州545007)蒋华梁、覃祥、姜宏霞、陈文摘要:本文针对后驱纯电动轻型商用车驱动系统参数匹配方法完整性,以及中国轻型商用车行驶工况(CLTC-C)下续驶里程短的问题,建立了较完备的驱动系统参数匹配方法和续航里程提升的数学模型。同时该研究基于AMEsim整车动力经济性仿真模型,对整车动力经济性进行了仿真,仿真结果满足整车性能指标要求。经过参数敏感性分析,得到了各因素对续航提升的影响百分比,形成了整车项目续航里程提升开发清单。实际项目续航提升清单梳理匹配后,CLTC-C工况下仿真续航里程提升6.6%,为整车厂续航提升及管控工作提供一种可靠的理论和方法。关键词:后驱纯电动;轻型商用车;参数匹配;敏感性分析;续航提升;AMEsim中图分类号:U462.3文献标识码:A后驱纯电动轻型商用车驱动系统参数匹配及续航里程提升仿真研究0引言在我国汽车市场,商用车保有量约占汽车保有量的12%,但商用车辆排放中的NO和PM污染物排放量分担率高达80%,温室气体排放量占道路交通总排放量的77%。因此,商用车是汽车产业减污降碳的关键之一[1]。为了响应国家节能减排的政策需要,GB20997《轻型商用车辆燃料消耗量限值》第四阶段限值标准对N1类轻型商用汽油车油耗限值进一步加严10%~15%,轻型商用车的平均油耗标准预计也会在2026年1月1日考核。基于轻型商用汽油车第四阶段限值和企业平均油耗考核要求,开发纯电动轻型商用车势在必行。当前我国电动商用车发展仍面临续驶里程短的问题,而驱动系统参数的匹配是影响续航里程的关键因素。为研究纯电动轻型商用车续驶里程的提升和驱动系统参数匹配方法,相关学者做了较多研究。续驶里程提升方面,彭鹏峰等提出了以提高电机效率的3挡传动系统参数匹配方法提高电机的能量利用率,新欧洲标准行驶循环工况(NEDC)下续驶里程提升了14.1%[2];王永鼎等提出了汽车前后轴制动力分配策略,制定能量回收策略,NEDC工况下总能量回收率提升1.97%[3]。驱动系统参数匹配方面,施佳能等根据某款纯电动商用车经济性与动力性的要求,进行了动力参数匹配[4];孙国庆等基于某型纯电动商用车总体设计指标,采用理论公式计算初步选定了动力系统参数[5]。但以上的参数匹配完整性不够,续航提升针对NEDC工况,且续航提升方法较单一,续航管控时无法为全面挖掘整车续航潜力提供指导。本文以后驱纯电动...