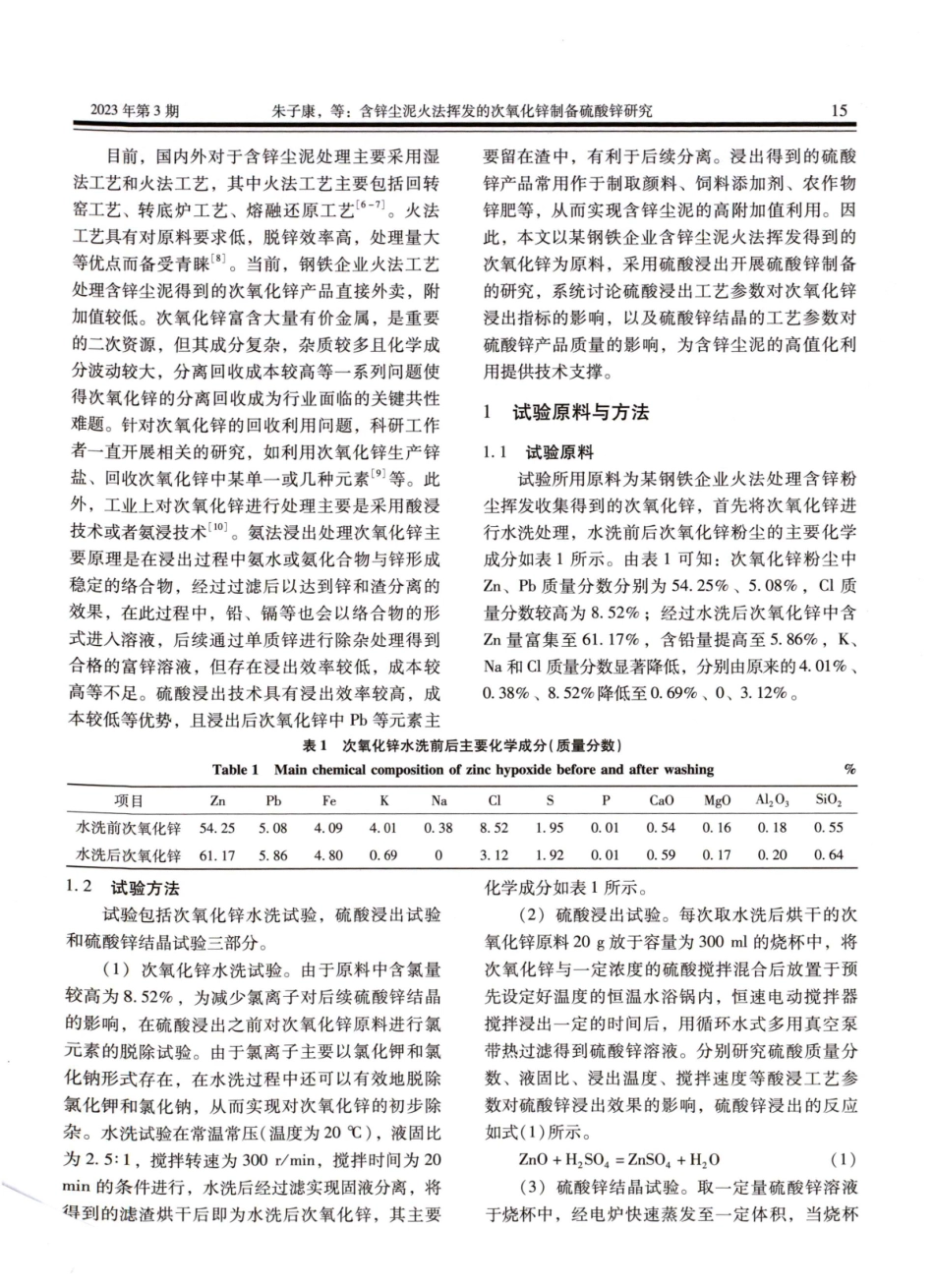

Jun.20232023年6月SinteringandPelletizingNo.3Vol.48团球第48卷第3期结烧含锌尘泥火法挥发的次氧化锌制备硫酸锌研究朱子康,刘国栋,骆桂远,陈伟伟,刘众,梅如烟(安徽工业大学冶金工程学院,安徽马鞍山243002)摘要:为了实现含锌尘泥的高值化利用,本文以含锌尘泥火法处理挥发得到的次氧化锌为原料,开展了硫酸浸出次氧化锌制备硫酸锌的研究。结果表明:在硫酸质量分数为22.42%、浸出时间为20min、液固比为2.5:1、搅拌速度为300r/min的条件下,滤渣中Zn质量分数由61.17%降低至2.61%,Pb质量分数由5.86%提高至34.24%,硫酸锌溶液中Zn离子质量浓度高达243.01g/L,Pb离子质量浓度降低至1.50g/L;试验得到的硫酸锌溶液在结晶温度为20℃,结晶时间为60min条件下,得到纯度大于99%的硫酸锌产品,且该产品满足饲料添加剂硫酸锌的质量标准。关键词:含锌尘泥;火法;次氧化锌;硫酸浸出;硫酸锌中图分类号:X757文献标识码:A文章编号:1000-8764(2023)03-0014-06doi:10.13403/j.sjqt.2023.03.034Researchonpreparationofzincsulfatefromvolatilezinchypoxidebypyrometallurgicalzinc-containingdustsludgeZHUZikang,LIUGuodong,LUOGuiyuan,CHENWeiwei,LIUZhong,MEIRuyan(SchoolofMetallurgicalEngineering,AnhuiUniversityofTechnology,Ma'anshan243002,Anhui,China)Abstract:Inordertorealizethehigh-valueutilizationofzinc-containingdustandsludge,thezinchypoxidevolatiledfromthepyrometallurgyofzinc-containingdustandsludgeisusedasrawmaterial,andtheresearchonpreparationofzincsulfatebysulfuricacidleachingzinchypoxideislaunched.Theresultsshowthat,undertheconditionsofsulfuricacidmassfractionof22.42%,leachingtimeof20min,liquid-solidratioof2.5:1andstirringspeedof300r/min,themassfractionofZnintheresiduedecreasesfrom61.17%to2.61%,themassfractionofPbincreasesfrom5.86%to34.24%,themassconcentrationofZnionsinzincsulfatesolutionisashighas243.01g/L,andthemassconcentrationofPbionsreducesto1.50g/L.Thezincsulfatesolutionobtainedbythetestobtainszincsulfateproductswithpuritygreaterthan99%undertheconditionsofthecrystallizationtemperatureof20Candthecrystallizationtimeof60min,whilethepreparedzincsulfateproductsmeetthequalitystandardsoffeedadditivezincsulfate.Keywords:zinc-containingdustandsl...