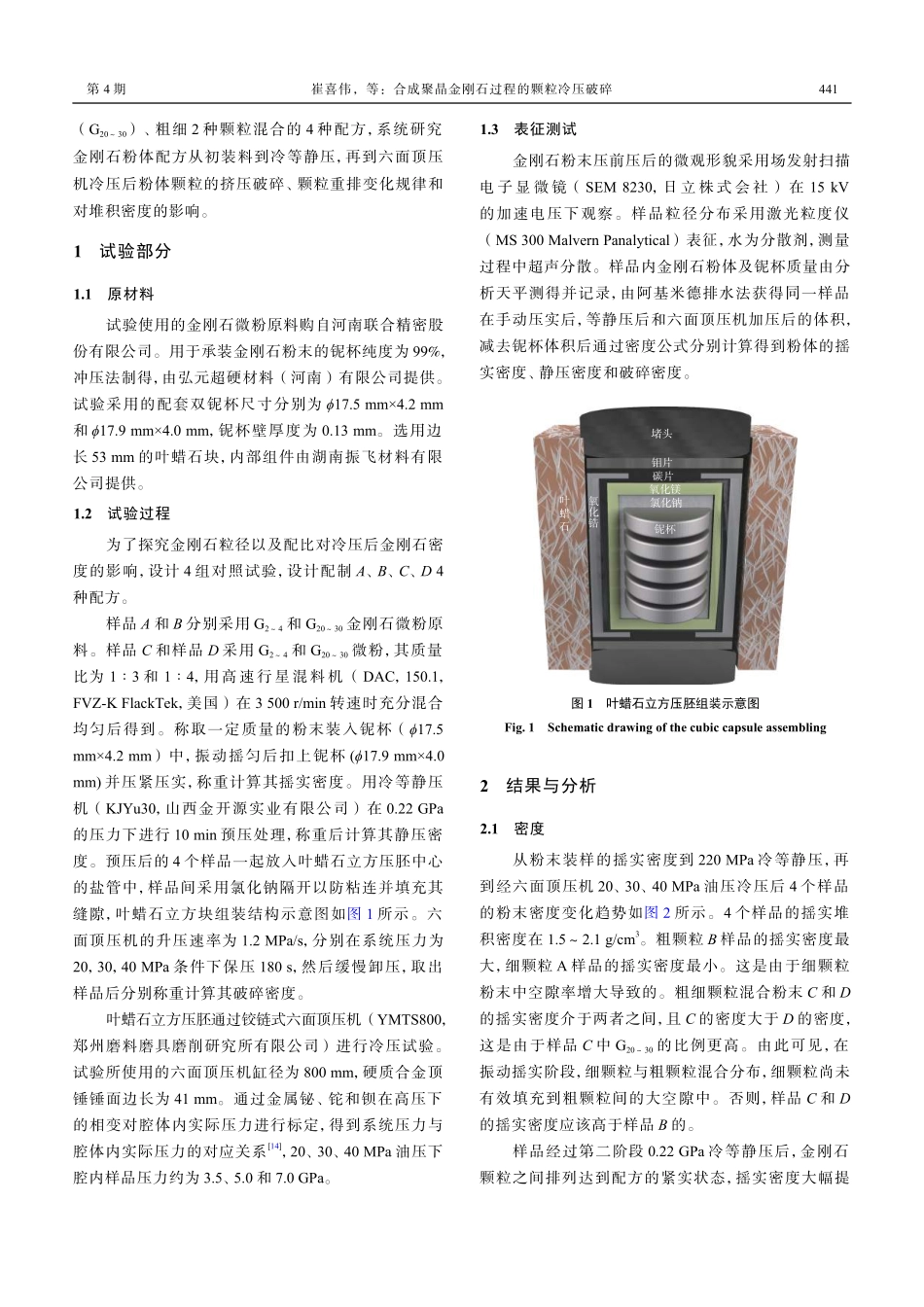

合成聚晶金刚石过程的颗粒冷压破碎*崔喜伟1,2,秦越2,毛荣琪2,3,郝敬林2,4,赵思壮2,4,林正得2,邓丽芬2,江南2,崔平1(1.上海科技大学物质科学与技术学院,上海201210)(2.中国科学院宁波材料技术与工程研究所,浙江宁波315201)(3.浙江工业大学机械工程学院,杭州310014)(4.太原科技大学材料科学与工程学院,太原030024)摘要为提升聚晶金刚石的致密度,研究在初装、冷等静压后以及六面顶压机内等不同压力条件下,不同金刚石粉体粒径和配比在加压前后的粉体密度、粒径分布及重排微观结构变化,发现金刚石粉体的变化规律。合成过程包括初装料的无序排列到220MPa等静压后的细颗粒填充孔隙与重排,再到超高压力下大颗粒被挤压破碎,孔隙被逐步填充。由于细颗粒的缓冲效应,大颗粒G20~30在双粒径配方G2~4和G20~30中比在单一粒径G20~30配方中破碎更少,更有利于提升金刚石粉体堆积密度。关键词聚晶金刚石(PCD);粉体密度;粒径分布;冷压;破碎中图分类号TQ164文献标志码A文章编号1006-852X(2023)04-0440-07DOI码10.13394/j.cnki.jgszz.2022.0178收稿日期2022-10-26修回日期2023-02-11聚晶金刚石(PCD)以金刚石微粉为原料,通常采用以钴[1]为代表的过渡族金属元素以及含碳的MgCO3[2]或CaCO3[3]等碳酸盐为触媒催化剂,在高温高压(HPHT,温度T≥1400℃,压力P≥5GPa)条件下形成具有diamond-diamond(D-D)键的金刚石连续骨架结构的复合材料[4]。PCD由于其优异的耐磨性和抗冲击性能,已广泛应用于矿产/隧道挖掘、油气资源钻探、拉丝模具以及陶瓷、碳纤维增强复合材料等难加工材料的高速机械加工上[5-6]。为满足3000m以上页岩油气资源开采及深海深地科研钻探等极端苛刻服役环境应用需求,提高PCD的力学性能及热稳定性一直是行业内的研究热点[7]。金刚石微粉粒径分布及配比对所合成的PCD晶粒尺寸、D-D键连密度、钴相尺寸及分布等微观结构影响至关重要[8],合成中还发现所需的压力与温度等条件亦有变化,一定程度上决定了PCD的力学性能和热稳定性[9]。LAMMER[10]认为PCD裂纹拓展的方式主要是穿晶断裂,其对晶粒尺寸有依赖性,在10~30μm时,PCD断裂韧性达到最大值。MIESS等[11]的工作总结了断裂韧性与晶粒尺寸的关系,并指出热稳定性与钴相的占比有关。MCNAMARA等[12]通过单边V形缺口梁法评估PCD的断裂韧性,韧性随晶粒尺寸的增大而增大,并强调钴相在调节PCD韧性时发挥重要作用。同时,提高金刚石颗粒的堆积密度可以有效地提升所合成PCD的金刚...