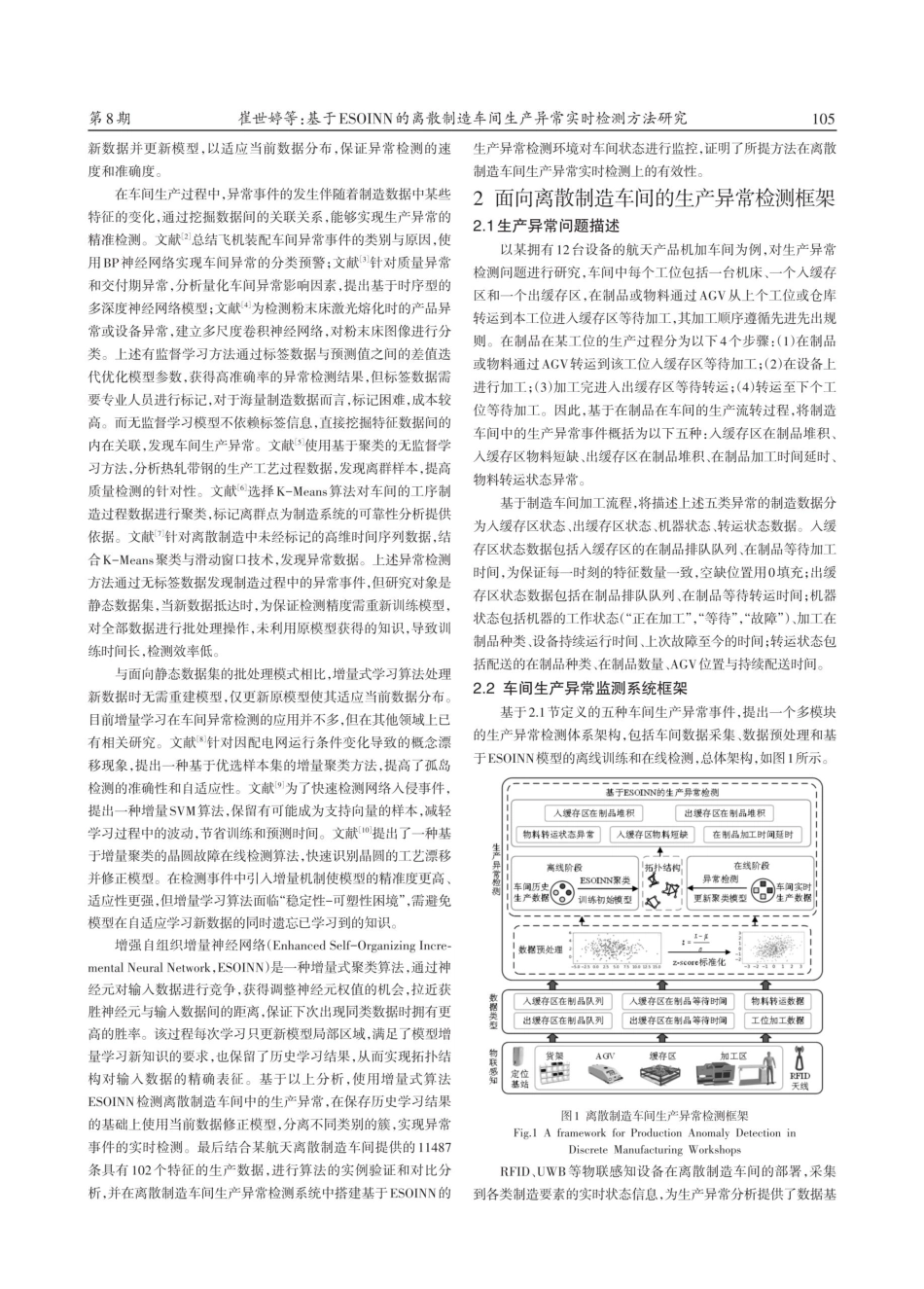

机械设计与制造104MachineryDesign&Manufacture第8期2023年8月基于ESOINN的离散制造车间生产异常实时检测方法研究崔世婷,郭宇,汪伟丽,梁睿君(南京航空航天大学机电学院,江苏南京210016)摘要:离散制造车间存在制造要素偏离生产计划导致的生产异常事件,准确的车间异常检测有助于实时监控生产过程,提高动态决策响应速度,保证订单按时交付。针对异常检测的准确性和实时性需求,提出一种增量式无监督学习的车间生产异常检测方法。首先,以在制品在车间的流转过程为主线定义生产异常种类,搭建离散制造车间生产异常检测框架;其次,使用增强自组织增量神经网络实时检测生产异常,并根据当前生产数据在线更新模型,以适应数据分布的动态变化,提高模型检测准确率;最后以某航天机加车间为例,将所提方法与两种增量式及两种非增量式聚类算法进行对比实验,并在离散制造车间应用生产异常检测系统,验证了该方法在生产异常检测问题上的有效性。关键词:离散制造车间;生产异常检测;增量学习;增强自组织增量神经网络中图分类号:TH16;TP3AResearchonReal-TimeDetectionMethodofProductionAbnormalitiesin(CollegeofMechanicalandElectricalEngineering,NanjingUniversityofAeronauticsandAstronautics,JiangsuNanjing210016,China)Abstract:Productionabnormalitiescausedbydeviationofmanufacturingelementsfromtheproductionplanoccurindiscretemanufacturingworkshop.Inresponsetotheaccuracyandreal-timerequirementsofanomalydetection,anincrementalunsuper-visedlearningmethodforworhshopproductionanomalydetectionisproposed.Firstly,theproductionabnormalitiesisdefinedbasedontheflowofworkinprocessintheworkshop.Secondly,theenhancedself-organizingincrementalneuralnetworkisusedtodetectproductionabnormalitiesinrealtime,andthedetectionmodelisupdatedonlinebasedonthecurrentproductiondatatoadapttothedynamicchangesofdatadistributionandimprovetheaccuracyofmodel.Finally,takinganaerospaceaircraftwork-shopasanexample,comparingtheresultsofproposedmethodwithtwoincrementalandtwonon-incrementalclusteringalgo-rithmsanddevelopingaproductionanomalydetectionsystemfordiscretemanufacturingworkshopshowthattheproposedmethodiseffectiveintheproductionanomalydetection.KeyWords:DiscreteManufacturingWorks...