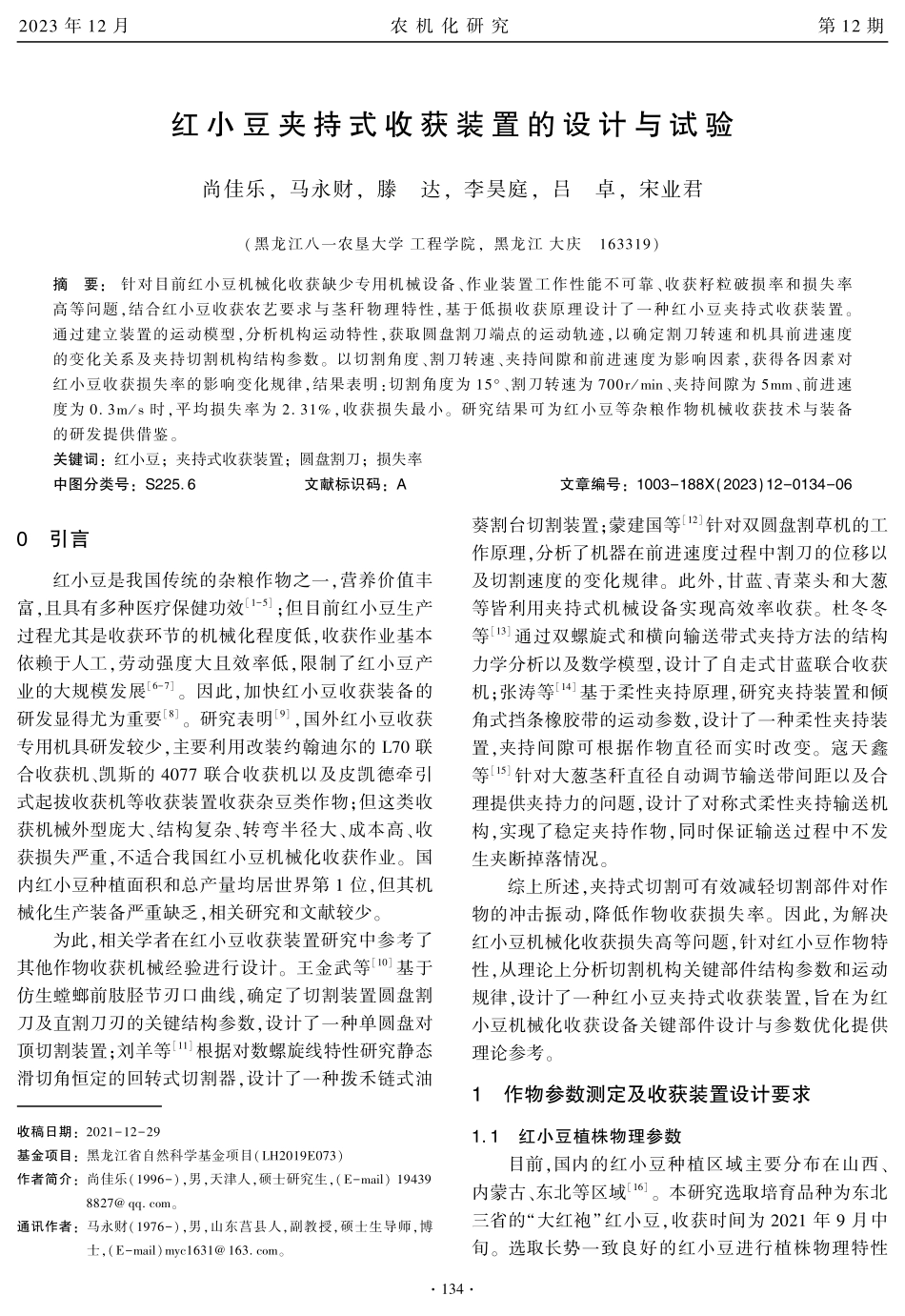

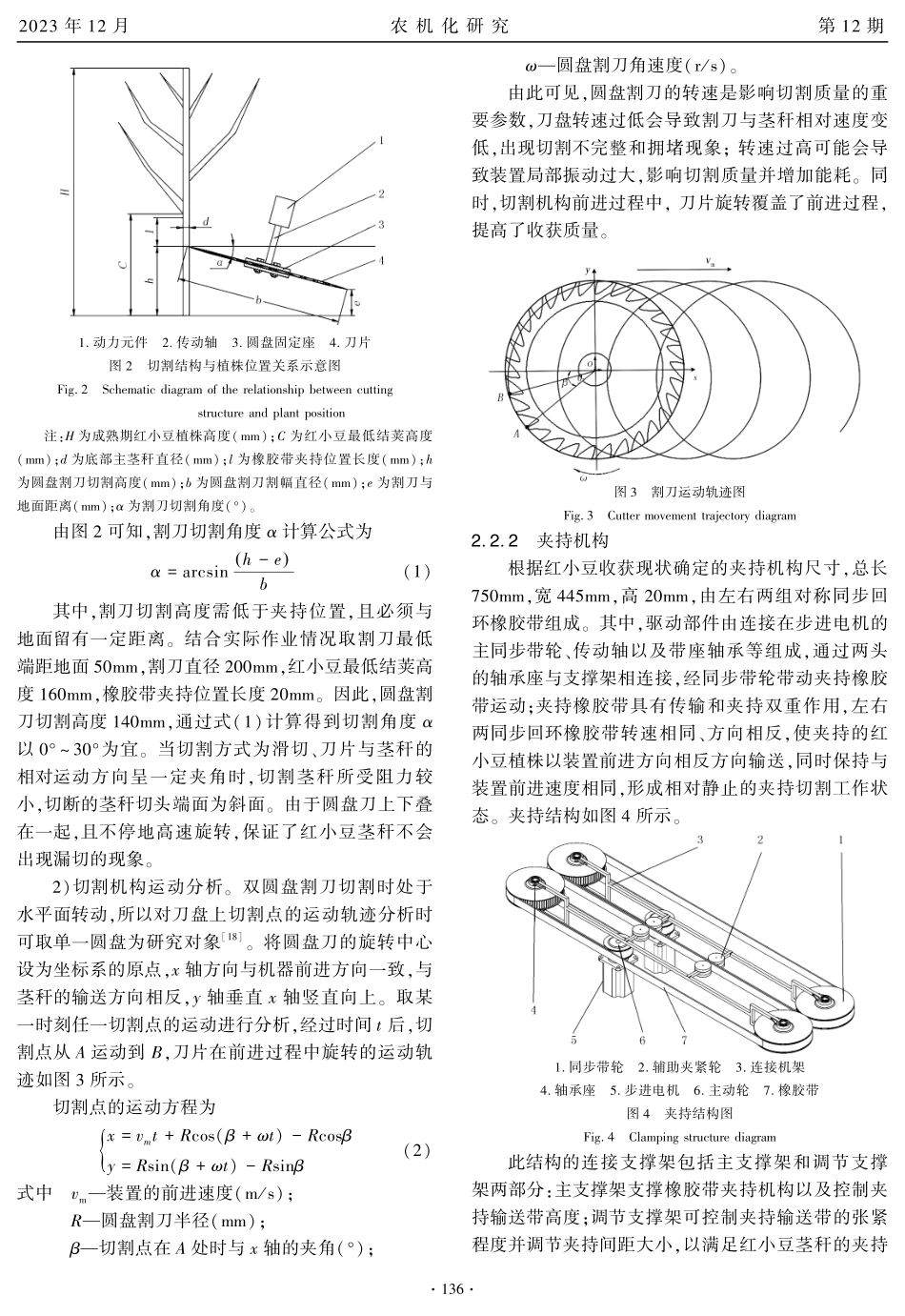

红小豆夹持式收获装置的设计与试验尚佳乐,马永财,滕达,李昊庭,吕卓,宋业君(黑龙江八一农垦大学工程学院,黑龙江大庆163319)摘要:针对目前红小豆机械化收获缺少专用机械设备、作业装置工作性能不可靠、收获籽粒破损率和损失率高等问题,结合红小豆收获农艺要求与茎秆物理特性,基于低损收获原理设计了一种红小豆夹持式收获装置。通过建立装置的运动模型,分析机构运动特性,获取圆盘割刀端点的运动轨迹,以确定割刀转速和机具前进速度的变化关系及夹持切割机构结构参数。以切割角度、割刀转速、夹持间隙和前进速度为影响因素,获得各因素对红小豆收获损失率的影响变化规律,结果表明:切割角度为15°、割刀转速为700r/min、夹持间隙为5mm、前进速度为0.3m/s时,平均损失率为2.31%,收获损失最小。研究结果可为红小豆等杂粮作物机械收获技术与装备的研发提供借鉴。关键词:红小豆;夹持式收获装置;圆盘割刀;损失率中图分类号:S225.6文献标识码:A文章编号:1003-188X(2023)12-0134-060引言红小豆是我国传统的杂粮作物之一,营养价值丰富,且具有多种医疗保健功效[1-5];但目前红小豆生产过程尤其是收获环节的机械化程度低,收获作业基本依赖于人工,劳动强度大且效率低,限制了红小豆产业的大规模发展[6-7]。因此,加快红小豆收获装备的研发显得尤为重要[8]。研究表明[9],国外红小豆收获专用机具研发较少,主要利用改装约翰迪尔的L70联合收获机、凯斯的4077联合收获机以及皮凯德牵引式起拔收获机等收获装置收获杂豆类作物;但这类收获机械外型庞大、结构复杂、转弯半径大、成本高、收获损失严重,不适合我国红小豆机械化收获作业。国内红小豆种植面积和总产量均居世界第1位,但其机械化生产装备严重缺乏,相关研究和文献较少。为此,相关学者在红小豆收获装置研究中参考了其他作物收获机械经验进行设计。王金武等[10]基于仿生螳螂前肢胫节刃口曲线,确定了切割装置圆盘割刀及直割刀刃的关键结构参数,设计了一种单圆盘对顶切割装置;刘羊等[11]根据对数螺旋线特性研究静态滑切角恒定的回转式切割器,设计了一种拨禾链式油收稿日期:2021-12-29基金项目:黑龙江省自然科学基金项目(LH2019E073)作者简介:尚佳乐(1996-),男,天津人,硕士研究生,(E-mail)194398827@qq.com。通讯作者:马永财(1976-),男,山东莒县人,副教授,硕士生导师,博士,(E-mail)myc1631@163.com。葵割台切割装置;蒙建国等[12]针对双圆盘割草机的工作原理,分析了机器在前进速度过程中割刀的位移以及切割速度的变化规律。此外,...