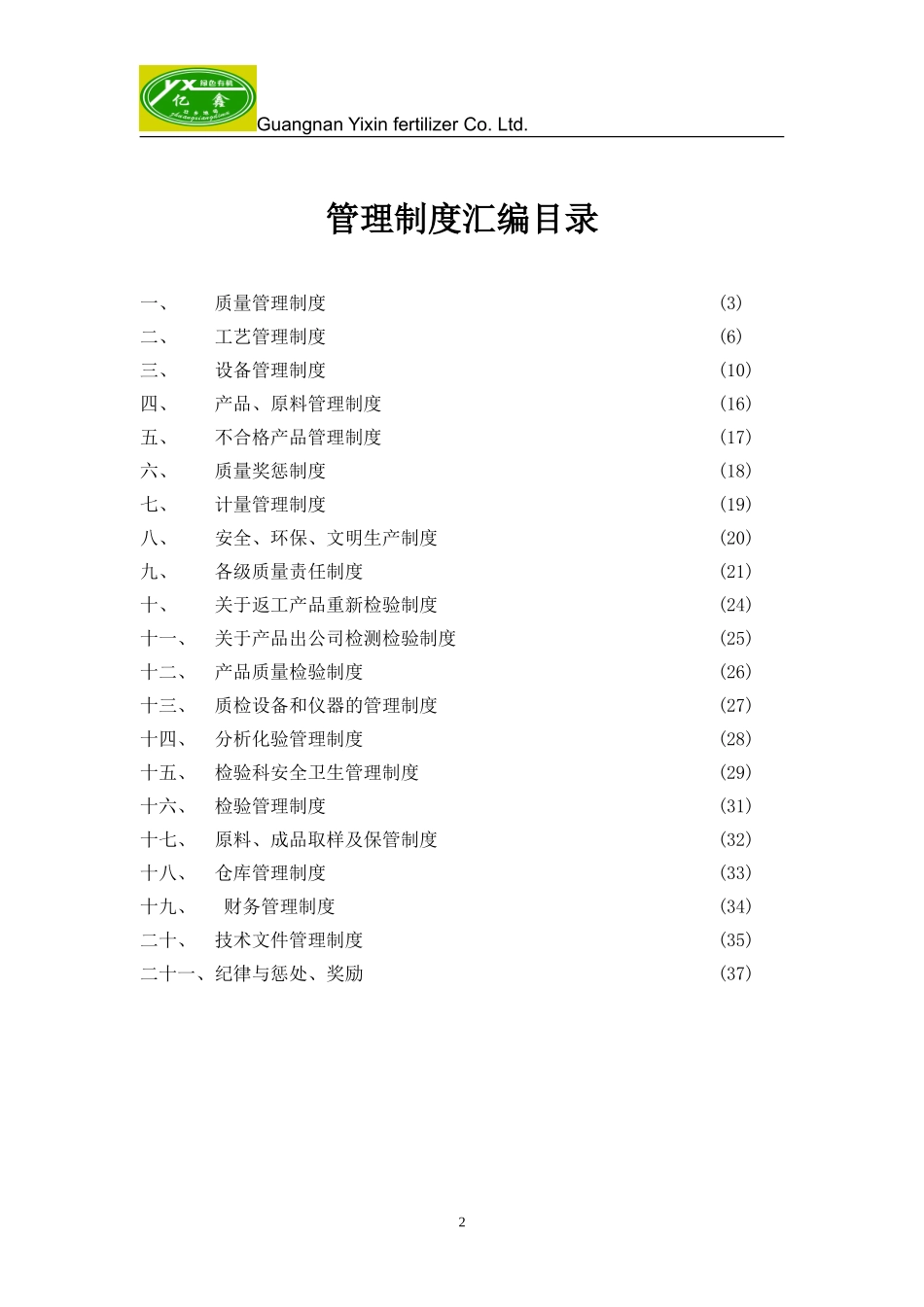

GuangnanYixinfertilizerCo.Ltd.广南县亿鑫肥料有限公司管理制度1GuangnanYixinfertilizerCo.Ltd.管理制度汇编目录一、质量管理制度(3)二、工艺管理制度(6)三、设备管理制度(10)四、产品、原料管理制度(16)五、不合格产品管理制度(17)六、质量奖惩制度(18)七、计量管理制度(19)八、安全、环保、文明生产制度(20)九、各级质量责任制度(21)十、关于返工产品重新检验制度(24)十一、关于产品出公司检测检验制度(25)十二、产品质量检验制度(26)十三、质检设备和仪器的管理制度(27)十四、分析化验管理制度(28)十五、检验科安全卫生管理制度(29)十六、检验管理制度(31)十七、原料、成品取样及保管制度(32)十八、仓库管理制度(33)十九、财务管理制度(34)二十、技术文件管理制度(35)二十一、纪律与惩处、奖励(37)2GuangnanYixinfertilizerCo.Ltd.质量管理制度质量是提高企业经济效益的重要条件,没有质量就没有数量。没有质量也就没有效益。一、有机肥料产品的质量必须符合NY525-2002标准的各项指标。二、产品的重量均按净重40公斤一袋,允许波动范围为40.0kg-40.2kg。三、产品的外包装必须符合中华人民共和国GB18382-2001的规定。缝包时应把包口理齐,然后整齐地缝好。缝线针脚要整齐、密实、跳线等不符合标准者,一律返回重缝。四、产品的堆放交库各班要保证堆垛整齐,并要留出适当通道。不能图省事,乱堆在运转设备周围。要有专人负责清点核实产量,检查堆放情况。五、不合格产品的处理:1、产品质量经第一次检验证明不符合质量指标时,允许作第二次检验,如仍不合格,不作第三次检验,并确定为不合格产品。2、产品存放标记由生产车间负责,按照产品质量分别堆放,明确合格品、不合格品,树立标记牌。凡擅自将不合格品与合格品混杂一起交库或出厂者,一律解聘。3、不合格产品必须由厂长审核,回系统进行生产处理,未经处理不予检验,不予入库。4、凡产品不符合质量标准,构成质量事故时,应按质量事故报告制度执行。5、发现已出厂产品不合格,属于质量事故,应立即电告使用单位作适当处理,厂长应组织有关人员进行事故分析,查明原因,订出改进措施,同时追查责任者,严肃处理。六、质量事故汇报制度:1、质量事故报告应由发生事故班组或个人写出书面报告,送交生产科3GuangnanYixinfertilizerCo.Ltd.汇鉴后报送厂长。2、质量事故报告内容,包括以下几项:产品名称、数量、发生事故日期、事故责任者、质量情况、主要原因、处理意见、今后措施。3、质量事...