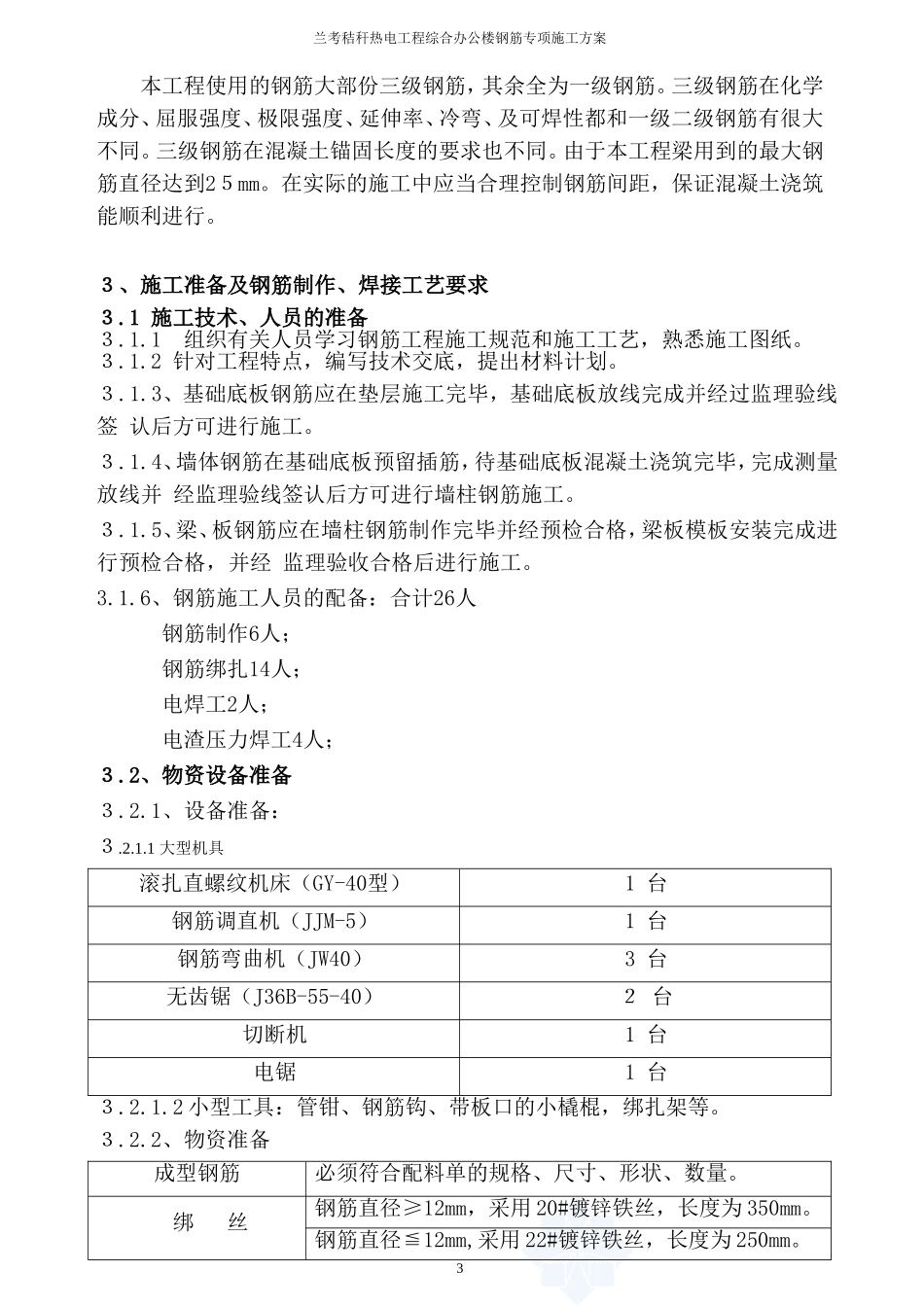

兰考秸秆热电工程综合办公楼钢筋专项施工方案目录1、编制依据……………………………………………………………………22、工程概况……………………………………………………………………23、施工准备及钢筋制作、钢筋焊接工艺要求--……………………………34、钢筋电渣压力焊连接、闪光对焊连接…………………………………155、钢筋绑扎施工工艺----……………………………………………………236、钢筋工程质量控制……………………………………………………….327、成品保护措施…………………………………………………………….348.安全注意事项…………………………………………………………….349.环境保护与文明施工措施…………………………………………………351兰考秸秆热电工程综合办公楼钢筋专项施工方案综合办公楼钢筋专项施工方案1、编制依据1规程和规范《混凝土结构施工质量验收规范》GB50204—2002《钢筋混凝土用热扎带肋钢筋》GB1499—1998《钢筋混凝土用热扎光圆钢筋》GB13013—1991《钢筋机械连接通用技术规程》JGJ107-2003《冷轧带肋钢筋混凝土结构技术程》JGJ95-2003《滚轧直螺纹钢筋连接接头》JG163-2004《混凝土结构施工图平面整体表示方法制图规则和构造详图》11G101-111G101-12《综合办公楼工程施工图》3有关施工、施工质量、安全标准和技术管理等文件2、工程概况钢筋工程概况:序号项目内容1结构形式基础结构形式独立基础主体结构形式框架结构2钢筋类别¢为Ⅰ级钢(HPB235级)fy=210MPa为Ⅲ级钢(HRB400级)fy=360MPa3钢筋接头形式水平钢筋:≥Φ22采用直螺纹套筒连接,<Φ22采用闪光对焊或绑扎、搭接焊。竖直钢筋:≥Φ22采用直螺纹套筒连接,框架柱≥Φ12<Φ22均采用电渣压力焊连接。2兰考秸秆热电工程综合办公楼钢筋专项施工方案本工程使用的钢筋大部份三级钢筋,其余全为一级钢筋。三级钢筋在化学成分、屈服强度、极限强度、延伸率、冷弯、及可焊性都和一级二级钢筋有很大不同。三级钢筋在混凝土锚固长度的要求也不同。由于本工程梁用到的最大钢筋直径达到25mm。在实际的施工中应当合理控制钢筋间距,保证混凝土浇筑能顺利进行。3、施工准备及钢筋制作、焊接工艺要求3.1施工技术、人员的准备3.1.1组织有关人员学习钢筋工程施工规范和施工工艺,熟悉施工图纸。3.1.2针对工程特点,编写技术交底,提出材料计划。3.1.3、基础底板钢筋应在垫层施工完毕,基础底板放线完成并经过监理验线签认后方可...