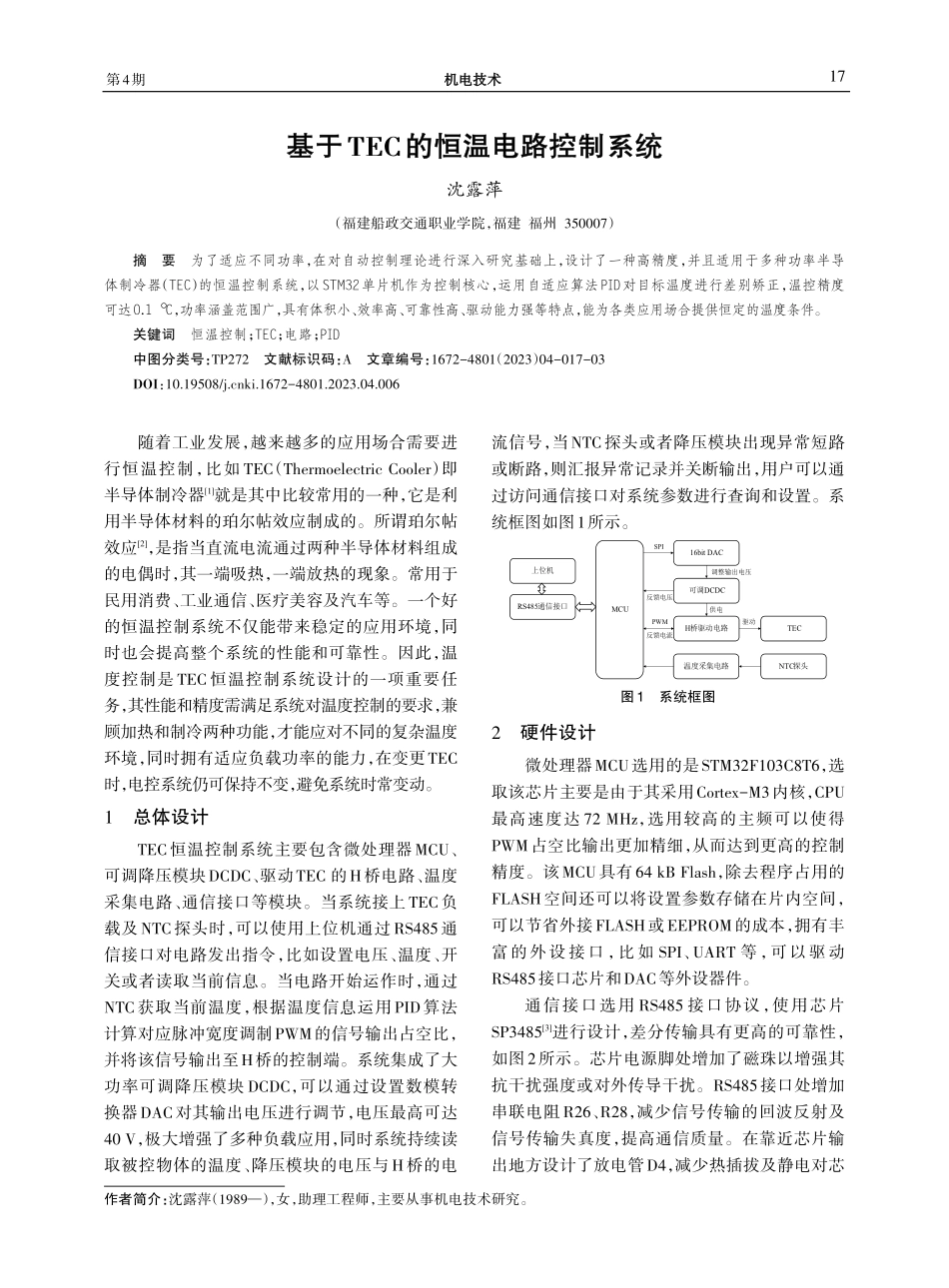

第4期机电技术机电技术基于基于TEC的恒温电路控制系统的恒温电路控制系统沈露萍(福建船政交通职业学院,福建福州350007)摘要为了适应不同功率,在对自动控制理论进行深入研究基础上,设计了一种高精度,并且适用于多种功率半导体制冷器(TEC)的恒温控制系统,以STM32单片机作为控制核心,运用自适应算法PID对目标温度进行差别矫正,温控精度可达0.1℃,功率涵盖范围广,具有体积小、效率高、可靠性高、驱动能力强等特点,能为各类应用场合提供恒定的温度条件。关键词恒温控制;TEC;电路;PID中图分类号:TP272文献标识码:A文章编号:1672-4801(2023)04-017-03DOI:10.19508/j.cnki.1672-4801.2023.04.006作者简介:沈露萍(1989—),女,助理工程师,主要从事机电技术研究。随着工业发展,越来越多的应用场合需要进行恒温控制,比如TEC(ThermoelectricCooler)即半导体制冷器[1]就是其中比较常用的一种,它是利用半导体材料的珀尔帖效应制成的。所谓珀尔帖效应[2],是指当直流电流通过两种半导体材料组成的电偶时,其一端吸热,一端放热的现象。常用于民用消费、工业通信、医疗美容及汽车等。一个好的恒温控制系统不仅能带来稳定的应用环境,同时也会提高整个系统的性能和可靠性。因此,温度控制是TEC恒温控制系统设计的一项重要任务,其性能和精度需满足系统对温度控制的要求,兼顾加热和制冷两种功能,才能应对不同的复杂温度环境,同时拥有适应负载功率的能力,在变更TEC时,电控系统仍可保持不变,避免系统时常变动。1总体设计TEC恒温控制系统主要包含微处理器MCU、可调降压模块DCDC、驱动TEC的H桥电路、温度采集电路、通信接口等模块。当系统接上TEC负载及NTC探头时,可以使用上位机通过RS485通信接口对电路发出指令,比如设置电压、温度、开关或者读取当前信息。当电路开始运作时,通过NTC获取当前温度,根据温度信息运用PID算法计算对应脉冲宽度调制PWM的信号输出占空比,并将该信号输出至H桥的控制端。系统集成了大功率可调降压模块DCDC,可以通过设置数模转换器DAC对其输出电压进行调节,电压最高可达40V,极大增强了多种负载应用,同时系统持续读取被控物体的温度、降压模块的电压与H桥的电流信号,当NTC探头或者降压模块出现异常短路或断路,则汇报异常记录并关断输出,用户可以通过访问通信接口对系统参数进行查询和设置。系统框图如图1所示。MCU$�GL+DH�P�+DBDCDC16bitDACTECNTC��RS485F�����SPIB�E�+�+P�PWMO+#O+图1系统框图2硬件设计微处...