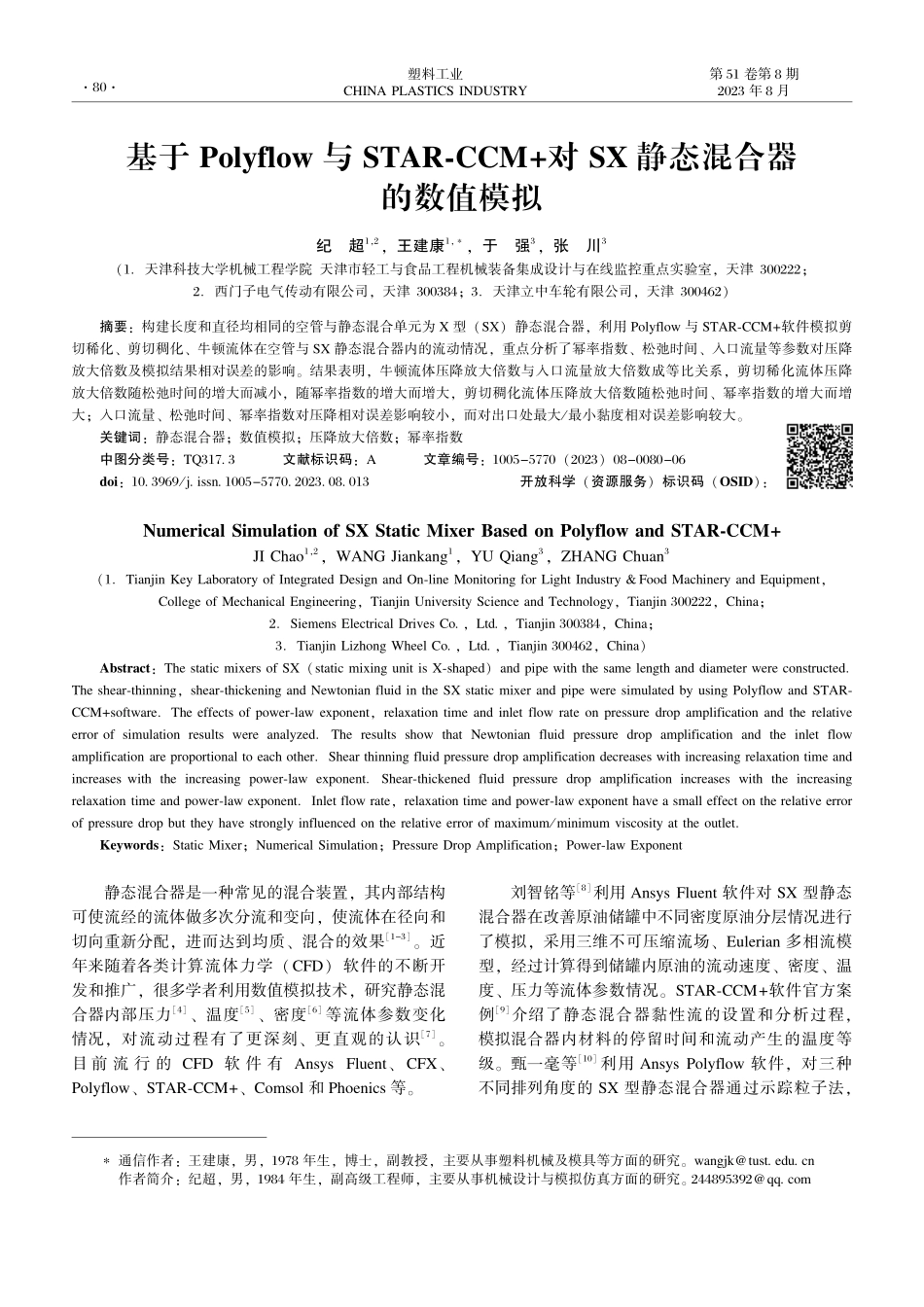

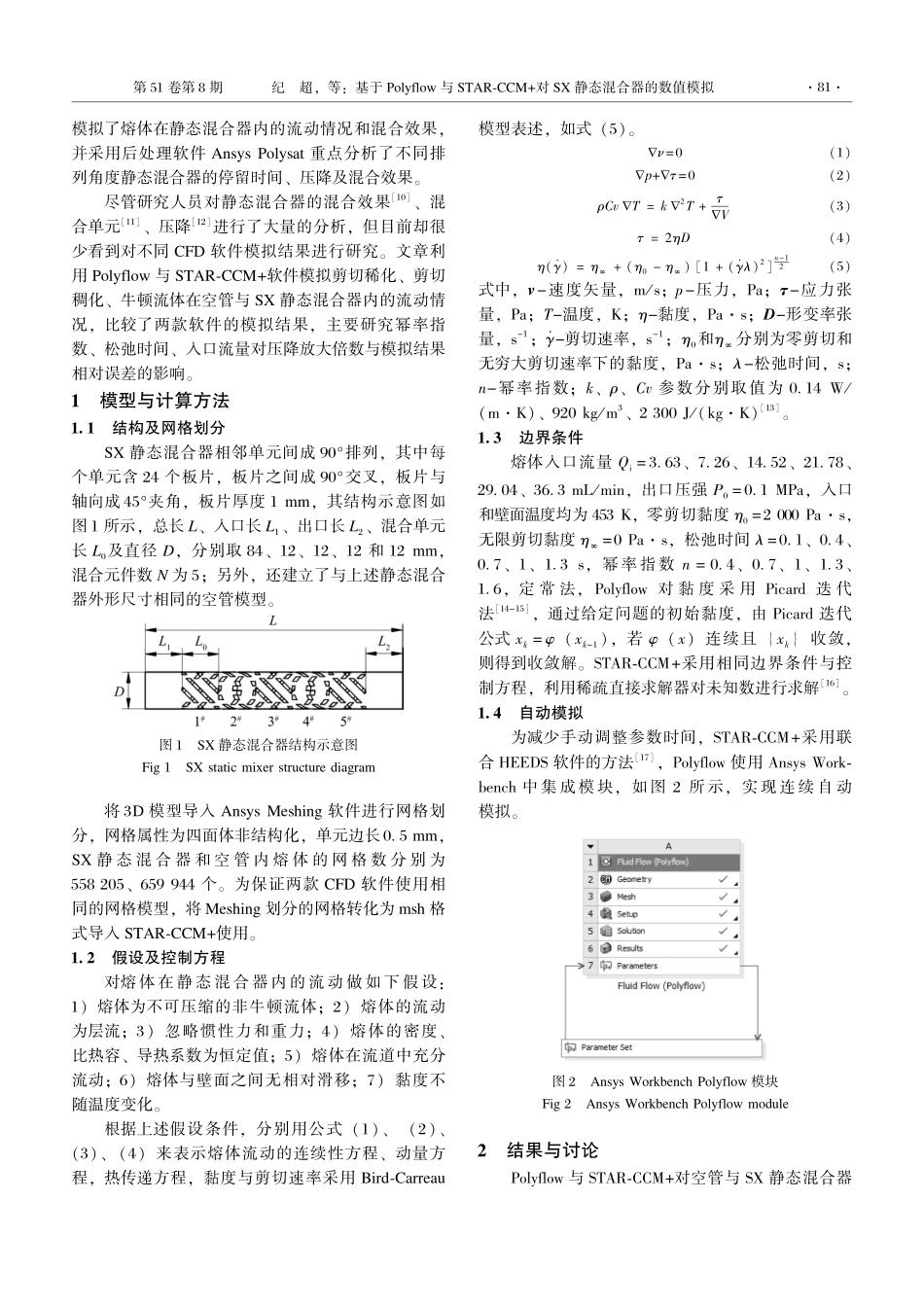

塑料工业CHINAPLASTICSINDUSTRY第51卷第8期2023年8月基于Polyflow与STAR ̄CCM+对SX静态混合器的数值模拟纪超1ꎬ2ꎬ王建康1ꎬ∗ꎬ于强3ꎬ张川3(1.天津科技大学机械工程学院天津市轻工与食品工程机械装备集成设计与在线监控重点实验室ꎬ天津300222ꎻ2.西门子电气传动有限公司ꎬ天津300384ꎻ3.天津立中车轮有限公司ꎬ天津300462)摘要:构建长度和直径均相同的空管与静态混合单元为X型(SX)静态混合器ꎬ利用Polyflow与STAR ̄CCM+软件模拟剪切稀化、剪切稠化、牛顿流体在空管与SX静态混合器内的流动情况ꎬ重点分析了幂率指数、松弛时间、入口流量等参数对压降放大倍数及模拟结果相对误差的影响ꎮ结果表明ꎬ牛顿流体压降放大倍数与入口流量放大倍数成等比关系ꎬ剪切稀化流体压降放大倍数随松弛时间的增大而减小ꎬ随幂率指数的增大而增大ꎬ剪切稠化流体压降放大倍数随松弛时间、幂率指数的增大而增大ꎻ入口流量、松弛时间、幂率指数对压降相对误差影响较小ꎬ而对出口处最大/最小黏度相对误差影响较大ꎮ关键词:静态混合器ꎻ数值模拟ꎻ压降放大倍数ꎻ幂率指数中图分类号:TQ3173文献标识码:A文章编号:1005-5770(2023)08-0080-06doi:103969/jissn1005-5770202308013开放科学(资源服务)标识码(OSID):NumericalSimulationofSXStaticMixerBasedonPolyflowandSTAR ̄CCM+JIChao1ꎬ2ꎬWANGJiankang1ꎬYUQiang3ꎬZHANGChuan3(1.TianjinKeyLaboratoryofIntegratedDesignandOn ̄lineMonitoringforLightIndustry&FoodMachineryandEquipmentꎬCollegeofMechanicalEngineeringꎬTianjinUniversityScienceandTechnologyꎬTianjin300222ꎬChinaꎻ2.SiemensElectricalDrivesCoꎬLtdꎬTianjin300384ꎬChinaꎻ3.TianjinLizhongWheelCoꎬLtdꎬTianjin300462ꎬChina)Abstract...