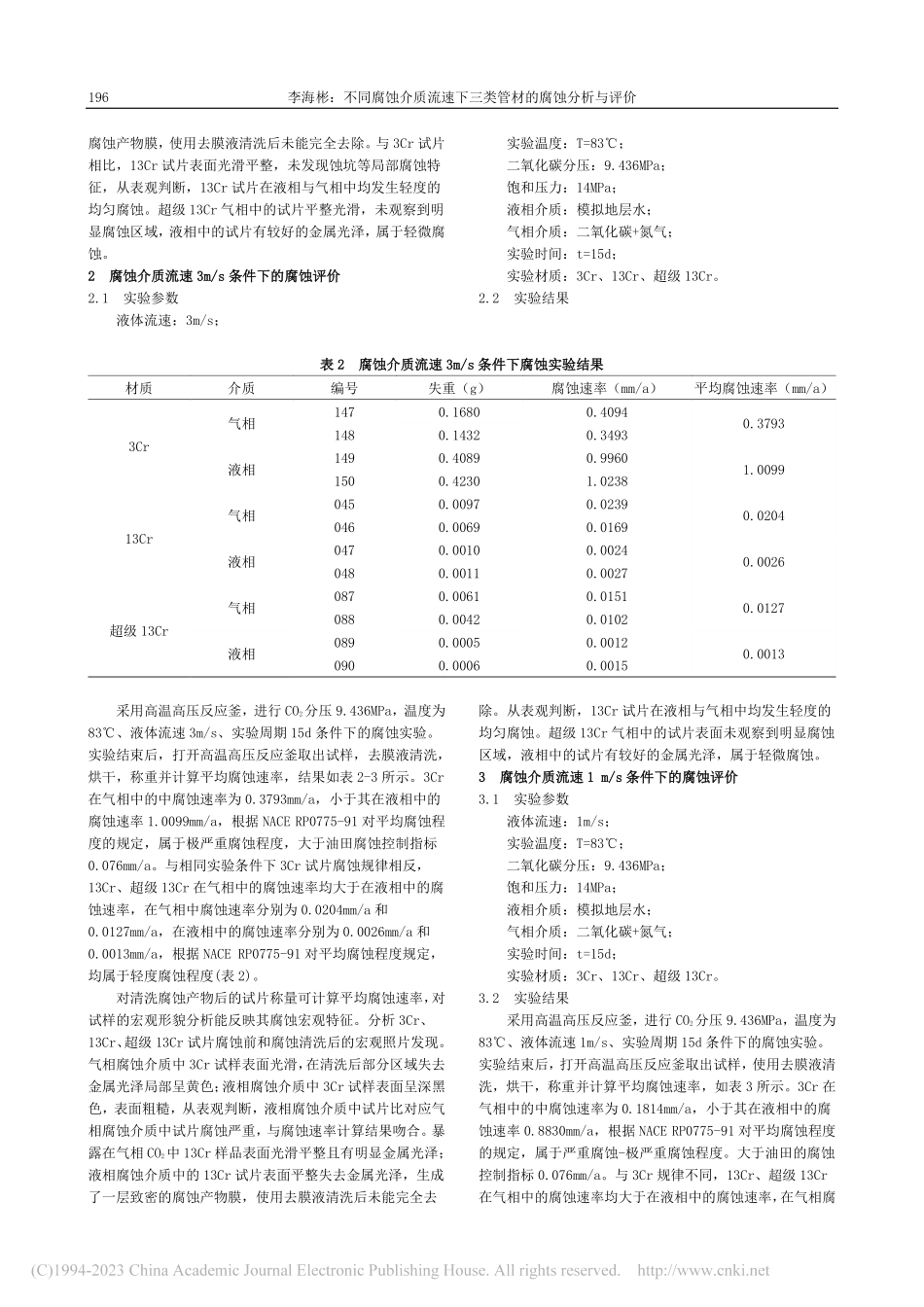

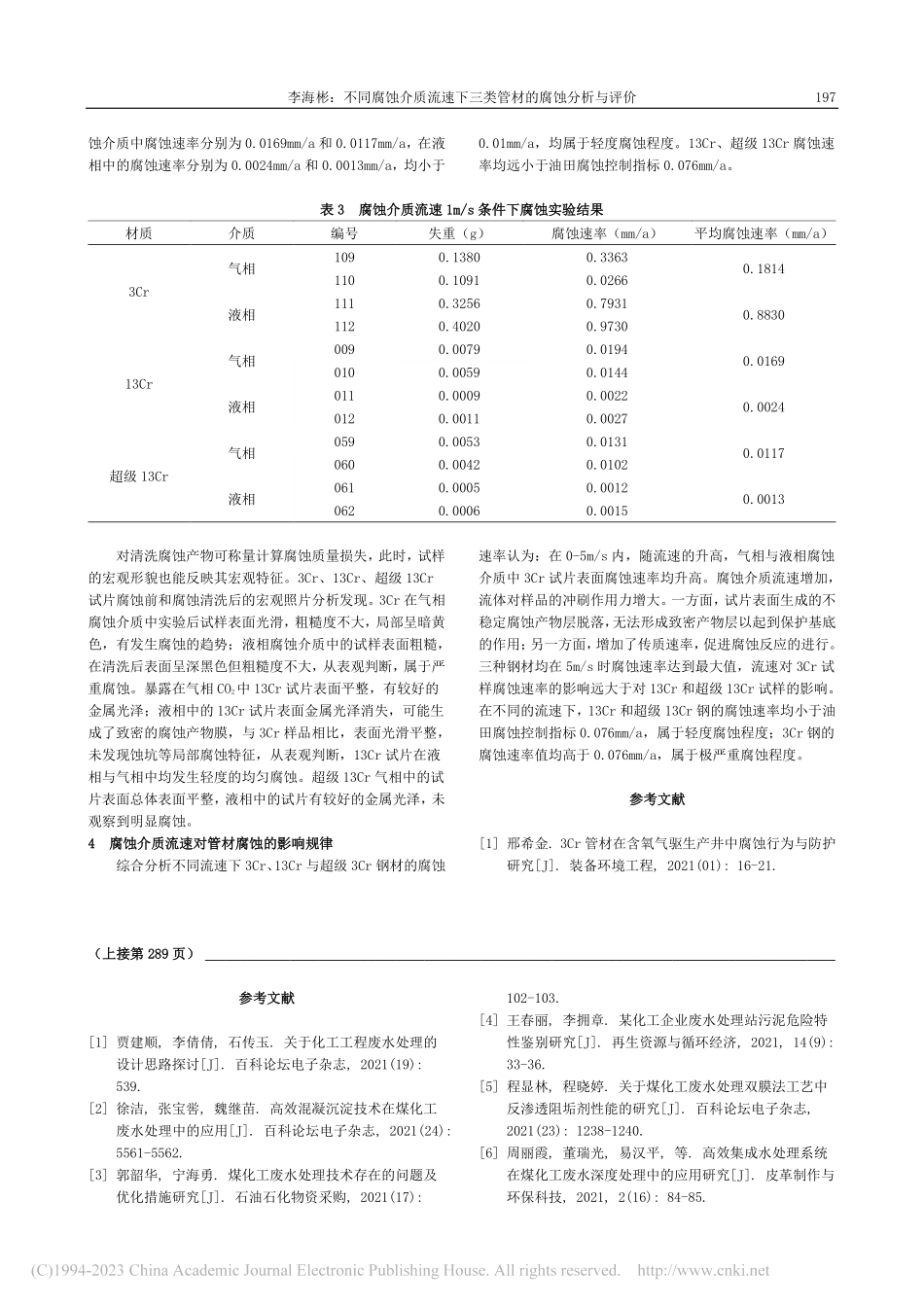

2022年第12期化学工程与装备2022年12月ChemicalEngineering&Equipment195不同腐蚀介质流速下三类管材的腐蚀分析与评价李海彬1,郝大辉2,王明亮2(1.中海石油(中国)有限公司湛江分公司;2.中海油能源发展股份有限公司湛江分公司,广东湛江524000)摘要:文章就不同流速下3Cr、13Cr与超级3Cr这三类管材的腐蚀问题开展分别在腐蚀介质流速5m/s、3m/s、1m/s条件下的腐蚀实验,并就实验结果进行了详细分析与评价。综合分析认为腐蚀介质流速增加,流体对样品的冲刷作用力增大。三种钢材均在5m/s时腐蚀速率达到最大值,流速对3Cr试样腐蚀速率的影响远大于对13Cr和超级13Cr试样的影响。在不同的流速下,13Cr和超级13Cr钢的腐蚀速率均小于油田腐蚀控制指标0.076mm/a,属于轻度腐蚀程度;3Cr钢的腐蚀速率值均高于0.076mm/a,属于极严重腐蚀程度。关键词:不同腐蚀介质;介质流速;三类管材;腐蚀速率1腐蚀介质流速5m/s条件下的腐蚀评价1.1实验参数液体流速:5m/s;实验温度:T=83℃;二氧化碳分压:9.436MPa;饱和压力:14MPa;液相介质:模拟地层水;气相介质:二氧化碳+氮气;实验时间:t=15d;实验材质:3Cr、13Cr、超级13Cr。1.2实验结果采用高温高压反应釜,进行CO2分压9.436MPa,温度为83℃、液体腐蚀介质流速5m/s、实验周期15d实验条件下的腐蚀实验。实验结束后,打开高温高压反应釜取出试样,使用去膜液清洗,烘干,称重并计算平均腐蚀速率,结果如表1所示。3Cr在气相中的中腐蚀速率为0.4549mm/a,小于其在液相中的腐蚀速率1.2735mm/a,根据NACERP0775-91对平均腐蚀程度的规定,属于极严重腐蚀程度,大于油田的腐蚀控制指标0.076mm/a。13Cr、超级13Cr在气相中的腐蚀速率均大于在液相中的腐蚀速率,在气相中腐蚀速率分别为0.0210mm/a和0.0137mm/a,在液相中的腐蚀速率均小于0.01mm/a,均属于轻度腐蚀程度,小于油田的腐蚀控制指标0.076mm/a(表1)。表1腐蚀介质流速5m/s条件下的腐蚀评价结果材质介质编号失重(g)腐蚀速率(mm/a)平均腐蚀速率(mm/a)3Cr气相1390.18100.44030.45491400.19230.4695液相1410.48231.18281.27351420.56331.364113Cr气相0370.00920.02260.02100380.00790.0193液相0390.00100.00250.00270400.00120.0029超级13Cr气相0790.00420.01030.01370800.00700.0170液相0810.00070.00160.00160820.00070.0016对清洗腐蚀产物后的试片称量可计算平均腐蚀速率,对试样的宏观形貌分析能反映其腐蚀宏观特征。分析3Cr、13Cr、超级13Cr...